【中小企業向け】溶接ロボット導入の総額は?「省スペース・簡単操作」で人手不足を解消する新常識

2025.08.07

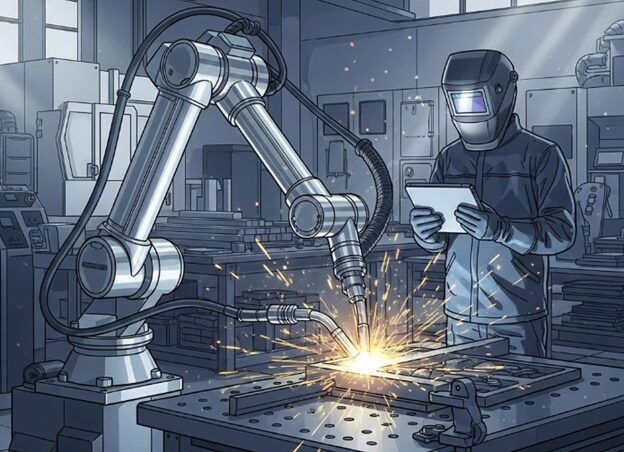

はじめに:深刻化する溶接工不足、その解決策は「ロボット化」にある

「熟練の溶接工が、来年定年を迎えてしまう…」 「募集をかけても、若い働き手がまったく集まらない」 「人によって品質にバラつきがあり、クレームや手戻りが発生している」

日本の製造業、特に多くの中小企業の工場では、今まさにこのような課題が深刻化しています。人手不足は、もはや他人事ではありません。このままでは、受注を減らさざるを得ない、最悪の場合、事業の継続すら危うくなる…そんな危機感を抱いている経営者や工場長の方も少なくないでしょう。

しかし、この深刻な課題を解決に導く、強力な選択肢があります。それが「溶接ロボット」の導入です。

「ロボットなんて、うちみたいな中小企業には高嶺の花だ」 「大掛かりな設備だし、操作できる人間もいない」

そう思われるかもしれません。確かに、これまでの溶接ロボットにはそういった側面がありました。しかし、技術の進化は、その常識を大きく変えつつあります。

この記事では、溶接ロボットの導入を検討する際に最も気になる「価格」の問題、特に「結局、総額でいくらかかるのか?」という疑問に徹底的に答えます。そして、従来の高いハードルを乗り越え、中小企業の人手不足を解決する切り札となり得る「新しい常識」についても詳しく解説していきます。

この記事を読み終える頃には、あなたの工場にロボットを導入するための、具体的で現実的な道筋が見えているはずです。

1. まずは押さえたい!溶接ロボット本体の価格相場

まず、多くの方が一番に知りたいであろう、溶接ロボット「本体」の価格相場から見ていきましょう。溶接の種類によって価格は変動しますが、代表的なものは以下の通りです。

1-1. アーク溶接ロボット:250万円~500万円

自動車部品や建機、鉄骨など、幅広い分野で利用される最もポピュラーな溶接方法です。ロボット本体の価格は、アームの長さ(可動範囲)や可搬重量(持てる重さ)によって変動しますが、250万円~500万円がひとつの目安となります。

1-2. スポット溶接ロボット:300万円~600万円

主に自動車の車体組み立てラインなどで使われる、金属同士を点で接合する溶接方法です。大きな加圧力が必要となるため、アーク溶接ロボットよりも大型で剛性が高く、価格もやや高くなる傾向にあり、300万円~600万円が相場です。

1-3.【注意】これはあくまで「本体価格」に過ぎない

ここで非常に重要な注意点があります。上記の価格は、あくまでロボットアーム単体、いわば「裸の状態」の価格だということです。

自動車を購入する際に、車両本体価格だけでは公道を走れないのと同じです。カーナビやETC、ドライブレコーダーといったオプションを追加し、各種登録費用や保険料を支払って、初めて安心して運転できますよね。

溶接ロボットも全く同じで、現場で安全に、かつ効率的に稼働させるためには、本体以外にも様々な機器や費用が必ず発生します。次の章では、その「総額」の内訳を詳しく見ていきましょう。

2. 【本題】溶接ロボット導入の「総額」と知られざる内訳

溶接ロボットを導入し、生産ラインで稼働させるまでには、大きく分けて3つの追加費用がかかります。これらを理解することが、正確な投資計画の第一歩です。

2-1. システムインテグレーション(SIer)費用:100万円~

システムインテグレータ(SIer)とは、ロボット導入における司令塔のような存在です。お客様の要望(何を、どのように溶接したいか)をヒアリングし、ロボットの選定から設計、設置、ティーチング(※)、そしてアフターサポートまでを一貫して担う専門家集団です。このSIerに支払う技術料や作業費が、システムインテグレーション費用です。 最低でも100万円以上は見ておく必要があります。

※ティーチングとは? ロボットに「どのような経路で」「どのような姿勢で」「どのような条件で」溶接を行うかを教え込む作業のこと。専門的な知識と技術が必要です。

2-2. 周辺機器(架台、ポジショナー等):50万円~

ロボットを設置するための架台や、溶接対象物(ワーク)を回転・傾斜させて最適な位置に動かすポジショナー、溶接ガンを洗浄するガンクリーナーなど、品質と効率を高めるための周辺機器が必要です。どのような作業をさせたいかによって費用は大きく変動しますが、少なくとも50万円以上はかかると考えておきましょう。

2-3. 安全対策(安全柵など):30万円~

従来の産業用ロボットは、非常にパワフルで高速に動作するため、作業者との接触事故を防ぐための安全対策が法律で義務付けられています。ロボットの稼働エリアを物理的に隔離する「安全柵」の設置が最も一般的で、これに30万円以上の費用がかかります。

2-4. 【要注意】総額は本体価格の3倍以上、場合によっては10倍を超えることも

ここまで見てきたように、総額は「本体価格+SIer費用+周辺機器+安全対策」で決まります。 「だいたい本体価格の1.5倍くらいかな」といった甘い見通しは非常に危険です。

実際には、総額がロボット本体価格の3倍以上になることは珍しくありません。 特に、複数の装置と連携させるような複雑なシステムや、大掛かりな搬送装置などを組み合わせる場合、総額が10倍以上、つまり300万円のロボット導入に3,000万円以上かかるといったケースも現実に存在します。

この「見えにくいコスト」こそが、多くの中小企業がロボット導入に二の足を踏む大きな原因となっているのです。

https://www.funaisoken.co.jp/seminar/132472

3. 価格だけで選ぶと危険!溶接ロボット導入で失敗する3つのパターン

総額費用を理解した上で、次に陥りがちなのが「安さ」だけで導入を決めてしまう失敗です。ここでは代表的な3つの失敗パターンをご紹介します。

3-1. パターン1:オーバースペックで宝の持ち腐れになる

「大は小を兼ねるだろう」と、必要以上に高性能・高機能なロボットを選んでしまうケースです。使いこなせない機能のために数百万円も余分に払い、結果的に生産性も上がらないという、まさに宝の持ち腐れ状態に陥ります。

3-2. パターン2:ティーチングが難しく誰も使えなくなる

導入時にSIerに完璧なティーチングをしてもらったものの、いざ製品のモデルチェンジや新しいワークの溶接が必要になった際、自社で対応できる技術者がいないケースです。操作が難解なため、誰も触りたがらず、いつしかロボットは工場の隅でホコリをかぶってしまいます。

3-3. パターン3:設置スペースがなく、生産ラインの大幅変更が必要になる

ロボット本体のサイズしか考えず、安全柵を含めた「システム全体」の設置スペースを考慮していなかったケースです。いざ設置しようとすると、既存の設備を動かしたり、ラインのレイアウトを大幅に変更したりする必要が発覚。想定外の追加コストと工期が発生し、生産計画にまで影響を及ぼしてしまいます。

これらの失敗はすべて、従来の産業用ロボットが持つ「大型」「難解」「隔離必須」という特性に起因しています。では、これらの課題をクリアできる選択肢はないのでしょうか? そこで登場するのが、本記事の核心である「協働ロボット」です。

4. 省スペース・簡単操作を実現する「協働ロボット」という新常識

従来の産業用ロボットが抱える課題を解決し、中小企業におけるロボット導入のハードルを劇的に下げたのが「協働ロボット(きょうどうロボット)」です。まさに、人手不足に悩む現場の「新しい常識」となりつつあります。

4-1. 協働ロボットとは?従来の産業用ロボットとの違い

協働ロボットは、その名の通り「人と一緒に、同じ空間で作業すること」を前提として設計されたロボットです。一定の条件を満たせば、産業用ロボットでは必須だった安全柵を設置する必要がありません。

比較項目

従来の産業用ロボット

協働ロボット

コンセプト

人を代替し、高速・高負荷な作業を行う

人と協調し、作業を分担・補助する

安全性

安全柵で隔離することが必須

人に接触すると停止するなど、安全機能が豊富

設置

大掛かりな設置工事、広いスペースが必要

省スペースで、既存ラインへの後付けも容易

操作性

専門家によるプログラミング(ティーチング)

ダイレクトティーチングなど、直感的な操作が可能

4-2. なぜ「省スペース」が可能なのか?

最大の理由は、安全柵が原則不要である点です。産業用ロボットでは「ロボット+安全柵」のスペースが必要でしたが、協働ロボットならロボット本体分のスペースだけで済みます。これにより、既存の作業台の横に設置するなど、レイアウトの変更を最小限に抑えた導入が可能になります。

4-3. なぜ「簡単操作」が可能なのか?

多くの協働ロボットには「ダイレクトティーチング」という機能が搭載されています。これは、作業者がロボットアームを手で直接動かして、動作を記憶させることができる画期的な機能です。プログラミングの知識がない現場の担当者でも、まるで自分の腕の延長のように、直感的にロボットを操作できます。

https://www.funaisoken.co.jp/dl-contents/smart-factory__03924_S045?media=smart-factory_S045

5. 中小企業の救世主!溶接に協働ロボットを導入する4大メリット

「省スペース」で「簡単操作」な協働ロボットは、特にリソースの限られる中小企業にとって、まさに救世主とも言える存在です。溶接作業に導入することで、具体的に4つの大きなメリットが生まれます。

5-1. メリット1:安全柵が原則不要で、設置コストとスペースを大幅削減

これが最大のメリットです。前述の通り、安全柵の設置費用(30万円~)が不要になるだけでなく、貴重な工場のスペースを有効活用できます。「ロボットを置く場所がない」と諦めていた工場でも、導入の可能性が大きく広がります。

5-2. メリット2:専門家不要!直感的な操作で、多品種少量生産にも対応

ダイレクトティーチング機能により、ティーチングのための専門家を雇ったり、外部に依頼したりする必要がありません。品種の切り替えが多い多品種少量生産の現場でも、現場の作業者がその場でスピーディに動作を教え直せるため、生産性を落とすことなく柔軟に対応できます。

5-3. メリット3:既存ラインへの後付けが容易で、大掛かりな工事が不要

省スペース性に加え、多くの協働ロボットは比較的軽量で、AC100Vの家庭用電源で動作するモデルもあります。これにより、大掛かりな基礎工事や電気工事なしに、既存の生産ラインの横へ「後付け」する感覚で導入を進められます。

5-4. メリット4:人と隣り合わせで作業し、得意な部分を分業できる

例えば、「治具へのワークのセットは人」「単調で熱環境も厳しい溶接は協働ロボット」といった、人とロボットの「いいとこ取り」が可能です。人はより付加価値の高いクリエイティブな作業に集中でき、従業員の満足度向上にも繋がります。

6. 気になる費用対効果は?協働溶接ロボット導入シミュレーション

では、実際に協働ロボットを導入した場合、どのくらいの期間で投資を回収できるのでしょうか。簡単なモデルケースでシミュレーションしてみましょう。

【モデルケース】

課題: 1日4時間、溶接作業に専従の人員が1名必要。人件費は時給2,500円(社会保険料など含む)と仮定。

導入設備: 協働溶接ロボットシステム

初期投資(総額): 700万円(ロボット、溶接機、架台、SIer費用などすべて込み)

【費用対効果シミュレーション表】

項目

計算式 / 内容

金額

初期投資額 (A)

協働ロボットシステム導入の総額

7,000,000円

年間人件費削減額 (B)

2,500円/時 × 4時間/日 × 240日/年

2,400,000円

その他コスト削減額 (C)

その他コスト削減額 (C) 品質安定による材料ロス削減など(仮)

100,000円

年間コスト削減額 合計 (D)

(B) + (C)

2,500,000円

投資回収期間

(A) ÷ (D)

2.8年

※上記はあくまで簡易的なシミュレーションです。

このケースでは、約2.8年で初期投資を回収できる計算になります。3年目以降は、年間250万円の利益が生まれるということです。 さらに、この計算には「生産性が向上し、受注が増えた」「溶接品質が安定し、顧客からの信頼が上がった」といった、金額に換算しにくい無形の価値は含まれていません。それらを考慮すれば、費用対効果はさらに高まると言えるでしょう。

7. 協働溶接ロボット導入に向けた3つのステップ

「協働ロボットの魅力はわかった。では、何から始めればいいのか?」 最後に、導入を成功させるための具体的な3つのステップをご紹介します。

7-1. ステップ1:課題の洗い出しと目標設定

まずは自社の現状を整理します。「どの工程の」「誰の作業を」「どう改善したいのか」を具体的に言語化しましょう。「ベテランAさんの溶接作業の負担を半分にしたい」「製品Bの生産量を1.5倍にしたい」など、数値目標を立てられると、その後のSIerとの打ち合わせもスムーズです。

7-2. ステップ2:信頼できるSIer(システムインテグレータ)探し

協働ロボット導入の成否は、パートナーとなるSIer選びで9割決まると言っても過言ではありません。自社の業界や、やりたい溶接作業(アーク、TIGなど)に関する実績が豊富なSIerを探しましょう。複数のSIerから話を聞き、最も親身に相談に乗ってくれる、信頼できるパートナーを見つけることが重要です。

7-3. ステップ3:補助金・助成金の情報収集

国や地方自治体は、中小企業の生産性向上を支援するため、ロボット導入に活用できる様々な補助金・助成金制度を用意しています。「ものづくり補助金」や「事業再構築補助金」などが代表的です。申請には専門的な知識が必要な場合も多いため、これもSIerや専門家に相談してみるのが良いでしょう。

まとめ:人手不足解消の切り札は「協働ロボット」にあり。最適な一歩を踏み出すために

本記事では、溶接ロボットの価格、特に「総額」の内訳から、導入で失敗しないためのポイント、そして中小企業の救世主となり得る「協働ロボット」の絶大なメリットまでを解説してきました。

【この記事のポイント】

溶接ロボットの価格は「本体価格」だけでなく「総額」で考える必要がある。

従来の産業用ロボットは、安全柵などで総額が高額になりがちで、設置や操作のハードルも高い。

協働ロボットは「省スペース・簡単操作・低コスト導入」を実現し、中小企業の課題を解決する。

費用対効果は高く、多くの場合2~3年での投資回収も十分に可能。

深刻化する人手不足は、待っていても解決しません。しかし、今、あなたの工場が抱える課題を解決するための、具体的で現実的な選択肢がここにあります。

「うちの工場でも、協働ロボットを使いこなせるだろうか?」 「もっと具体的な成功事例や、導入のノウハウを専門家から直接聞きたい」

そう思われたなら、ぜひ次のステップへ進んでみてください。 ロボット活用のプロフェッショナルが、あなたの会社の状況に合わせた具体的な導入方法や、生産性向上した成功事例を直接解説するセミナーが開催されます。

このような機会を活用し、情報収集することこそ、あなたの会社が人手不足の波を乗り越え、力強く成長していくための、最も確実で最適な一歩となるはずです。

▼人手不足の切り札!溶接の協働ロボット活用実現セミナーの詳細はこちら

https://www.funaisoken.co.jp/seminar/132472 はじめに:深刻化する溶接工不足、その解決策は「ロボット化」にある

「熟練の溶接工が、来年定年を迎えてしまう…」 「募集をかけても、若い働き手がまったく集まらない」 「人によって品質にバラつきがあり、クレームや手戻りが発生している」

日本の製造業、特に多くの中小企業の工場では、今まさにこのような課題が深刻化しています。人手不足は、もはや他人事ではありません。このままでは、受注を減らさざるを得ない、最悪の場合、事業の継続すら危うくなる…そんな危機感を抱いている経営者や工場長の方も少なくないでしょう。

しかし、この深刻な課題を解決に導く、強力な選択肢があります。それが「溶接ロボット」の導入です。

「ロボットなんて、うちみたいな中小企業には高嶺の花だ」 「大掛かりな設備だし、操作できる人間もいない」

そう思われるかもしれません。確かに、これまでの溶接ロボットにはそういった側面がありました。しかし、技術の進化は、その常識を大きく変えつつあります。

この記事では、溶接ロボットの導入を検討する際に最も気になる「価格」の問題、特に「結局、総額でいくらかかるのか?」という疑問に徹底的に答えます。そして、従来の高いハードルを乗り越え、中小企業の人手不足を解決する切り札となり得る「新しい常識」についても詳しく解説していきます。

この記事を読み終える頃には、あなたの工場にロボットを導入するための、具体的で現実的な道筋が見えているはずです。

1. まずは押さえたい!溶接ロボット本体の価格相場

まず、多くの方が一番に知りたいであろう、溶接ロボット「本体」の価格相場から見ていきましょう。溶接の種類によって価格は変動しますが、代表的なものは以下の通りです。

1-1. アーク溶接ロボット:250万円~500万円

自動車部品や建機、鉄骨など、幅広い分野で利用される最もポピュラーな溶接方法です。ロボット本体の価格は、アームの長さ(可動範囲)や可搬重量(持てる重さ)によって変動しますが、250万円~500万円がひとつの目安となります。

1-2. スポット溶接ロボット:300万円~600万円

主に自動車の車体組み立てラインなどで使われる、金属同士を点で接合する溶接方法です。大きな加圧力が必要となるため、アーク溶接ロボットよりも大型で剛性が高く、価格もやや高くなる傾向にあり、300万円~600万円が相場です。

1-3.【注意】これはあくまで「本体価格」に過ぎない

ここで非常に重要な注意点があります。上記の価格は、あくまでロボットアーム単体、いわば「裸の状態」の価格だということです。

自動車を購入する際に、車両本体価格だけでは公道を走れないのと同じです。カーナビやETC、ドライブレコーダーといったオプションを追加し、各種登録費用や保険料を支払って、初めて安心して運転できますよね。

溶接ロボットも全く同じで、現場で安全に、かつ効率的に稼働させるためには、本体以外にも様々な機器や費用が必ず発生します。次の章では、その「総額」の内訳を詳しく見ていきましょう。

2. 【本題】溶接ロボット導入の「総額」と知られざる内訳

溶接ロボットを導入し、生産ラインで稼働させるまでには、大きく分けて3つの追加費用がかかります。これらを理解することが、正確な投資計画の第一歩です。

2-1. システムインテグレーション(SIer)費用:100万円~

システムインテグレータ(SIer)とは、ロボット導入における司令塔のような存在です。お客様の要望(何を、どのように溶接したいか)をヒアリングし、ロボットの選定から設計、設置、ティーチング(※)、そしてアフターサポートまでを一貫して担う専門家集団です。このSIerに支払う技術料や作業費が、システムインテグレーション費用です。 最低でも100万円以上は見ておく必要があります。

※ティーチングとは? ロボットに「どのような経路で」「どのような姿勢で」「どのような条件で」溶接を行うかを教え込む作業のこと。専門的な知識と技術が必要です。

2-2. 周辺機器(架台、ポジショナー等):50万円~

ロボットを設置するための架台や、溶接対象物(ワーク)を回転・傾斜させて最適な位置に動かすポジショナー、溶接ガンを洗浄するガンクリーナーなど、品質と効率を高めるための周辺機器が必要です。どのような作業をさせたいかによって費用は大きく変動しますが、少なくとも50万円以上はかかると考えておきましょう。

2-3. 安全対策(安全柵など):30万円~

従来の産業用ロボットは、非常にパワフルで高速に動作するため、作業者との接触事故を防ぐための安全対策が法律で義務付けられています。ロボットの稼働エリアを物理的に隔離する「安全柵」の設置が最も一般的で、これに30万円以上の費用がかかります。

2-4. 【要注意】総額は本体価格の3倍以上、場合によっては10倍を超えることも

ここまで見てきたように、総額は「本体価格+SIer費用+周辺機器+安全対策」で決まります。 「だいたい本体価格の1.5倍くらいかな」といった甘い見通しは非常に危険です。

実際には、総額がロボット本体価格の3倍以上になることは珍しくありません。 特に、複数の装置と連携させるような複雑なシステムや、大掛かりな搬送装置などを組み合わせる場合、総額が10倍以上、つまり300万円のロボット導入に3,000万円以上かかるといったケースも現実に存在します。

この「見えにくいコスト」こそが、多くの中小企業がロボット導入に二の足を踏む大きな原因となっているのです。

https://www.funaisoken.co.jp/seminar/132472

3. 価格だけで選ぶと危険!溶接ロボット導入で失敗する3つのパターン

総額費用を理解した上で、次に陥りがちなのが「安さ」だけで導入を決めてしまう失敗です。ここでは代表的な3つの失敗パターンをご紹介します。

3-1. パターン1:オーバースペックで宝の持ち腐れになる

「大は小を兼ねるだろう」と、必要以上に高性能・高機能なロボットを選んでしまうケースです。使いこなせない機能のために数百万円も余分に払い、結果的に生産性も上がらないという、まさに宝の持ち腐れ状態に陥ります。

3-2. パターン2:ティーチングが難しく誰も使えなくなる

導入時にSIerに完璧なティーチングをしてもらったものの、いざ製品のモデルチェンジや新しいワークの溶接が必要になった際、自社で対応できる技術者がいないケースです。操作が難解なため、誰も触りたがらず、いつしかロボットは工場の隅でホコリをかぶってしまいます。

3-3. パターン3:設置スペースがなく、生産ラインの大幅変更が必要になる

ロボット本体のサイズしか考えず、安全柵を含めた「システム全体」の設置スペースを考慮していなかったケースです。いざ設置しようとすると、既存の設備を動かしたり、ラインのレイアウトを大幅に変更したりする必要が発覚。想定外の追加コストと工期が発生し、生産計画にまで影響を及ぼしてしまいます。

これらの失敗はすべて、従来の産業用ロボットが持つ「大型」「難解」「隔離必須」という特性に起因しています。では、これらの課題をクリアできる選択肢はないのでしょうか? そこで登場するのが、本記事の核心である「協働ロボット」です。

4. 省スペース・簡単操作を実現する「協働ロボット」という新常識

従来の産業用ロボットが抱える課題を解決し、中小企業におけるロボット導入のハードルを劇的に下げたのが「協働ロボット(きょうどうロボット)」です。まさに、人手不足に悩む現場の「新しい常識」となりつつあります。

4-1. 協働ロボットとは?従来の産業用ロボットとの違い

協働ロボットは、その名の通り「人と一緒に、同じ空間で作業すること」を前提として設計されたロボットです。一定の条件を満たせば、産業用ロボットでは必須だった安全柵を設置する必要がありません。

比較項目

従来の産業用ロボット

協働ロボット

コンセプト

人を代替し、高速・高負荷な作業を行う

人と協調し、作業を分担・補助する

安全性

安全柵で隔離することが必須

人に接触すると停止するなど、安全機能が豊富

設置

大掛かりな設置工事、広いスペースが必要

省スペースで、既存ラインへの後付けも容易

操作性

専門家によるプログラミング(ティーチング)

ダイレクトティーチングなど、直感的な操作が可能

4-2. なぜ「省スペース」が可能なのか?

最大の理由は、安全柵が原則不要である点です。産業用ロボットでは「ロボット+安全柵」のスペースが必要でしたが、協働ロボットならロボット本体分のスペースだけで済みます。これにより、既存の作業台の横に設置するなど、レイアウトの変更を最小限に抑えた導入が可能になります。

4-3. なぜ「簡単操作」が可能なのか?

多くの協働ロボットには「ダイレクトティーチング」という機能が搭載されています。これは、作業者がロボットアームを手で直接動かして、動作を記憶させることができる画期的な機能です。プログラミングの知識がない現場の担当者でも、まるで自分の腕の延長のように、直感的にロボットを操作できます。

https://www.funaisoken.co.jp/dl-contents/smart-factory__03924_S045?media=smart-factory_S045

5. 中小企業の救世主!溶接に協働ロボットを導入する4大メリット

「省スペース」で「簡単操作」な協働ロボットは、特にリソースの限られる中小企業にとって、まさに救世主とも言える存在です。溶接作業に導入することで、具体的に4つの大きなメリットが生まれます。

5-1. メリット1:安全柵が原則不要で、設置コストとスペースを大幅削減

これが最大のメリットです。前述の通り、安全柵の設置費用(30万円~)が不要になるだけでなく、貴重な工場のスペースを有効活用できます。「ロボットを置く場所がない」と諦めていた工場でも、導入の可能性が大きく広がります。

5-2. メリット2:専門家不要!直感的な操作で、多品種少量生産にも対応

ダイレクトティーチング機能により、ティーチングのための専門家を雇ったり、外部に依頼したりする必要がありません。品種の切り替えが多い多品種少量生産の現場でも、現場の作業者がその場でスピーディに動作を教え直せるため、生産性を落とすことなく柔軟に対応できます。

5-3. メリット3:既存ラインへの後付けが容易で、大掛かりな工事が不要

省スペース性に加え、多くの協働ロボットは比較的軽量で、AC100Vの家庭用電源で動作するモデルもあります。これにより、大掛かりな基礎工事や電気工事なしに、既存の生産ラインの横へ「後付け」する感覚で導入を進められます。

5-4. メリット4:人と隣り合わせで作業し、得意な部分を分業できる

例えば、「治具へのワークのセットは人」「単調で熱環境も厳しい溶接は協働ロボット」といった、人とロボットの「いいとこ取り」が可能です。人はより付加価値の高いクリエイティブな作業に集中でき、従業員の満足度向上にも繋がります。

6. 気になる費用対効果は?協働溶接ロボット導入シミュレーション

では、実際に協働ロボットを導入した場合、どのくらいの期間で投資を回収できるのでしょうか。簡単なモデルケースでシミュレーションしてみましょう。

【モデルケース】

課題: 1日4時間、溶接作業に専従の人員が1名必要。人件費は時給2,500円(社会保険料など含む)と仮定。

導入設備: 協働溶接ロボットシステム

初期投資(総額): 700万円(ロボット、溶接機、架台、SIer費用などすべて込み)

【費用対効果シミュレーション表】

項目

計算式 / 内容

金額

初期投資額 (A)

協働ロボットシステム導入の総額

7,000,000円

年間人件費削減額 (B)

2,500円/時 × 4時間/日 × 240日/年

2,400,000円

その他コスト削減額 (C)

その他コスト削減額 (C) 品質安定による材料ロス削減など(仮)

100,000円

年間コスト削減額 合計 (D)

(B) + (C)

2,500,000円

投資回収期間

(A) ÷ (D)

2.8年

※上記はあくまで簡易的なシミュレーションです。

このケースでは、約2.8年で初期投資を回収できる計算になります。3年目以降は、年間250万円の利益が生まれるということです。 さらに、この計算には「生産性が向上し、受注が増えた」「溶接品質が安定し、顧客からの信頼が上がった」といった、金額に換算しにくい無形の価値は含まれていません。それらを考慮すれば、費用対効果はさらに高まると言えるでしょう。

7. 協働溶接ロボット導入に向けた3つのステップ

「協働ロボットの魅力はわかった。では、何から始めればいいのか?」 最後に、導入を成功させるための具体的な3つのステップをご紹介します。

7-1. ステップ1:課題の洗い出しと目標設定

まずは自社の現状を整理します。「どの工程の」「誰の作業を」「どう改善したいのか」を具体的に言語化しましょう。「ベテランAさんの溶接作業の負担を半分にしたい」「製品Bの生産量を1.5倍にしたい」など、数値目標を立てられると、その後のSIerとの打ち合わせもスムーズです。

7-2. ステップ2:信頼できるSIer(システムインテグレータ)探し

協働ロボット導入の成否は、パートナーとなるSIer選びで9割決まると言っても過言ではありません。自社の業界や、やりたい溶接作業(アーク、TIGなど)に関する実績が豊富なSIerを探しましょう。複数のSIerから話を聞き、最も親身に相談に乗ってくれる、信頼できるパートナーを見つけることが重要です。

7-3. ステップ3:補助金・助成金の情報収集

国や地方自治体は、中小企業の生産性向上を支援するため、ロボット導入に活用できる様々な補助金・助成金制度を用意しています。「ものづくり補助金」や「事業再構築補助金」などが代表的です。申請には専門的な知識が必要な場合も多いため、これもSIerや専門家に相談してみるのが良いでしょう。

まとめ:人手不足解消の切り札は「協働ロボット」にあり。最適な一歩を踏み出すために

本記事では、溶接ロボットの価格、特に「総額」の内訳から、導入で失敗しないためのポイント、そして中小企業の救世主となり得る「協働ロボット」の絶大なメリットまでを解説してきました。

【この記事のポイント】

溶接ロボットの価格は「本体価格」だけでなく「総額」で考える必要がある。

従来の産業用ロボットは、安全柵などで総額が高額になりがちで、設置や操作のハードルも高い。

協働ロボットは「省スペース・簡単操作・低コスト導入」を実現し、中小企業の課題を解決する。

費用対効果は高く、多くの場合2~3年での投資回収も十分に可能。

深刻化する人手不足は、待っていても解決しません。しかし、今、あなたの工場が抱える課題を解決するための、具体的で現実的な選択肢がここにあります。

「うちの工場でも、協働ロボットを使いこなせるだろうか?」 「もっと具体的な成功事例や、導入のノウハウを専門家から直接聞きたい」

そう思われたなら、ぜひ次のステップへ進んでみてください。 ロボット活用のプロフェッショナルが、あなたの会社の状況に合わせた具体的な導入方法や、生産性向上した成功事例を直接解説するセミナーが開催されます。

このような機会を活用し、情報収集することこそ、あなたの会社が人手不足の波を乗り越え、力強く成長していくための、最も確実で最適な一歩となるはずです。

▼人手不足の切り札!溶接の協働ロボット活用実現セミナーの詳細はこちら

https://www.funaisoken.co.jp/seminar/132472