記事公開日:2025.11.26

最終更新日:2025.11.26

1人当たり生産高219%増を実現!独自の生産管理システム「SINS」と人財育成で、「勘と記憶」頼りの生産から脱却したSANMATSUのDX戦略

株式会社SANMATSUは、「デジタルと職人技の融合」を掲げ、DX(デジタルトランスフォーメーション)を推進してきました。かつての「経験と勘」に頼る生産体制から脱却し、独自の生産管理システム「SINS」の活用と人財育成を両輪とすることで、1人当たり生産高219%増という目覚ましい成果を上げています。

本記事では、同社のDX戦略の軌跡を紹介します。

目次

課題:「勘と記憶」の限界

SANMATSUは、シートメタル加工をベースとする「小ロット製造代行サービス会社」です。その生産体制は「月産12万点、うち1個作りが70%」という極端な多品種少量(変種変量)生産が特徴です。

2017年時点で、同社の生産状況は以下の通りでした:

- 受注オーダー数: 9,541オーダー/月

- 製品加工種類: 7,966種類/月

- 部品加工点数: 98,273個/月

このような複雑な生産体制において、同社は「工程・出荷管理が人間の勘と記憶だけでは無理」という深刻な課題に直面していました。

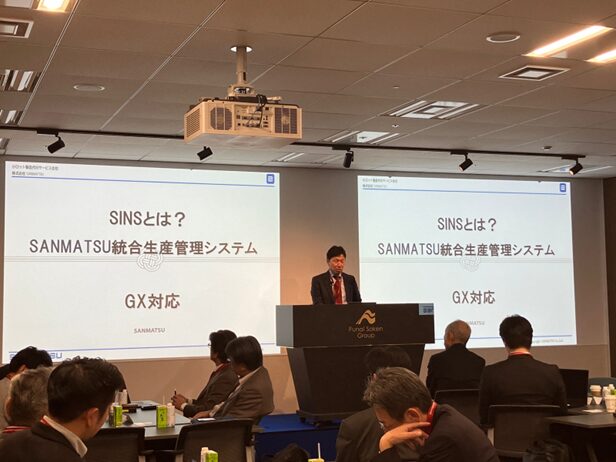

解決策①:独自の生産管理システム「SINS」

この課題を克服するため、SANMATSUは「経験と勘」から「デジタル化」「IoT化」へと舵を切りました。その中核を担うのが、独自の「SANMATSU統合生産管理システム(SINS)」です。

SINSは、1993年の生産管理システム導入を起点とし、1997年の中期経営計画策定を機に「再活用」が図られました。このシステムは、エンジニアリング室(CAD・CAM)、製造現場の各種NC制御・加工機、製造事務所、本社事務所、夜須工場(生産管理)など、社内のあらゆる部門をネットワークで結びつけるものです。

これにより、旧来の属人的な管理から脱却し、工程の負荷把握や工番別の原価管理といった「計数管理」が可能になりました。

解決策②:「三松大学」による人財育成

SANMATSUのDXは、システムの導入だけではありません。DXを「デジタルと職人技の融合」と定義する同社は、人財育成にも強くコミットしています。

その象徴が、社内教育機関である「三松大学」の設立です。

- 体系的な教育: 「三松大学」では、OJT、社内勉強会、資格試験支援、改善発表会など、体系的な社員教育(技能教育)が行われています。

- 知識の向上: 全従業員を対象とした「SANMATSU統一試験」をEラーニング化して実施し、「品質・図面・技術を中心としたSANMATSU従業員としての必要知識の向上」を図っています。

導入効果:1人当たり生産高219%増と働き方改革

SINSによる「デジタル化」と三松大学による「職人技の育成」の融合は、劇的な生産性向上をもたらしました。

2010年当時を100%とした場合、2025年現在の実績は以下の通りです:

| 項目 | 2010年当時 | 2025年現在 |

|---|---|---|

| 売上 | 100% | 327% |

| 社員 | 100% | 152% |

| 1人当たり生産高 | 100% | 219% |

| 休日数 | 100% | 113% |

| 残業時間 | 100% | 61% |

人員の増加をはるかに上回る売上増を達成し、タイトルにもある「1人当たり生産高219%」を実現しました。さらに特筆すべきは、残業時間を61%の水準まで大幅に削減しつつ、休日数を増やしている点です。

結論:SANMATSUのDX戦略

SANMATSUの成功は、DXを単なるツール導入(デジタル化)に終わらせず、「経営戦略の実現」と「課題改善活動」そのものとして捉えた結果です。

独自の生産管理システム「SINS」で「計数管理」を徹底し、同時に「三松大学」で人を育てる。「デジタルと職人技の融合」という明確なビジョンこそが、「勘と記憶」頼りの生産から脱却し、持続的な成長を実現した最大の秘訣と言えるでしょう。

[参加者インタビュー] 成功事例から自社の課題解決の糸口を探る

本事例(株式会社SANMATSU様)のような、先進的な取り組みを共有する「研究会」に参加されている経営幹部の方に、参加の意義と活用法についてお話を伺いました。

── 製造・営業など多岐にわたる現場への「キャッチアップ」

(3つの事業部を統括する経営幹部様) 「私は現在、製造や営業など会社の中のあらゆる部署に関わっています。そのため、SANMATSU様のような『生産管理システムと現場の融合』といった先進事例は、まさに今、システム会社さんと進めている自社のプロジェクトに直結する内容です。こうした最新の情報をキャッチアップし、自分なりに現場へ落とし込んでいきたいという意識で参加しています」

── 「3つの事業部」それぞれへのヒントが見つかる

「弊社には3つの事業部があり、中には業績が低迷し『なんとかしなければならない』という課題を抱えている部門もあります。研究会のテーマは非常に幅広いですが、だからこそ飽きが来ず、『この事例はあの事業部の再生に使える』と、それぞれの課題に合わせて解決策の引き出しを増やすことができています」

── 厳しい経営環境における「視座」の維持

「経営環境は厳しく、社内にいるだけではどうしてもモチベーションが下がってしまう局面もあります。しかし、ここに来れば『上場志向』を持つような高い視座の経営者仲間がいます。今回のような劇的な生産性向上の事例に触れ、意識の高いメンバーと交流することは、経営層として前向きな視点を持ち続けるために不可欠な時間だと感じています」

船井総研 ものづくり経営研究会 スマートファクトリー経営部会のご紹介

船井総合研究所の「スマートファクトリー経営部会」は、多品種少量生産型の中堅・中小製造業経営者を主な対象とした、ものづくりの生産性向上に関する経営研究会です 。

研究会の目的とテーマ

国内製造業における人手不足、特に熟練者不足が進む中で 、多品種少量生産型の製造業が生産性向上を実現するための手段を研究します 。

研究テーマは、以下の通り、デジタル化と現場改善の両輪を網羅しています。

- “AI化・デジタル化・ロボット化・自動化・効率化” の徹底研究 。

- AIを活用した自動化装置や産業用ロボット等の最新事例研究 。

- これらを活用した工程改善や人員配置改善、効率化等の人的仕組みの研究 。

最新事例の研究や最先端の工場視察等を通じて、ご参加いただく企業様にとって最適な「スマートファクトリー化」の形を追求していきます 。

業績アップに直結する環境と継続性

単発の刺激で終わるセミナーとは異なり 、本研究会は継続的な実践と双方向の情報交換を重視しています 。

- 継続性: 年間を通じた最新情報提供と現場視察の機会により、業績UPに直結する継続的な取り組みを後押しします 。

- 双方向性: 講師側の一方通行な講話ではなく、質疑応答や会員様同士の実践経験の共有により、立体的な理解と実践への落とし込みを実現します 。

無料お試し入会も受付しておりますので、まずはお気軽にお問い合わせください。