記事公開日:2025.12.08

最終更新日:2025.12.08

その「ネジ締め」、本当に人がやる必要がありますか?組み立て工程を緻密に分析し、全体の生産性を上げる方法

「組み立て作業は人の感覚が必要だから、自動化は難しい」 「うちは多品種少量生産だから、ロボットを入れると段取り替えばかりで逆に効率が落ちる」

製造現場、特に組み立てラインの責任者の方々から、このような諦めの声をよく耳にします。確かに、ネジ締め、部品の挿入(嵌合)、ケーブルの配線といった組み立て作業は、単純な「運ぶだけ(搬送)」の作業とは比較にならないほど難易度が高いものです。

しかし、ここで一つ問いかけさせてください。 「今、人が行っている全ての作業が、本当に人の手でなければできない作業でしょうか?」

組み立て自動化を成功させる鍵は、高性能なロボットを導入することではありません。導入する前に、現在の工程を徹底的に見つめ直し、「緻密な分析」を行うことに9割がかかっています。

この記事では、多品種少量の現場でも実現可能な、工程全体の生産性を最大化するための「賢い自動化アプローチ」を解説します。

目次

1. なぜ、組み立て工程の自動化は「失敗」しやすいのか?

多くの企業が組み立て自動化に挑戦し、そして挫折していきます。なぜ失敗しやすいのでしょうか。

1-1. 搬送(パレタイズ)とは違う、「接触・嵌合・力加減」の難しさ

パレタイズのような搬送作業は、A地点からB地点への「空間移動」がメインです。 一方、組み立ては、部品と部品が接触し、擦れ合いながら組み合わさるプロセスです。「ネジが斜めに入らないか」「コネクタを押し込む力は適切か」「部品の公差(バラツキ)をどう吸収するか」。こうした微妙な「力加減」や「位置合わせ」が求められるため、難易度が格段に上がります。

1-2. 多品種少量生産の壁と、陥りがちな「全自動化」の罠

多品種の現場では、製品ごとに部品の形状や作業手順が異なります。「全ての製品に対応できる万能な全自動ラインを作ろう」とすると、設備は巨大化・複雑化し、投資額は莫大になります。さらに、頻繁な段取り替えが発生し、結局「人がやった方が早い」という本末転倒な結果になりがちです。

1-3. ロボットを入れることが目的化し、全体の生産性を見失うケース

最も悪いパターンは、「トップダウンでロボット導入が決まったから」と、目的を見失ったまま導入を進めることです。「ロボットを動かすこと」が目的化してしまい、前後の工程とのバランスが崩れ、ライン全体の生産性がかえって落ちてしまう失敗例は後を絶ちません。

2. 成功の鍵は「分解」にあり。組み立て自動化を実現する3つの分析ステップ

では、どうすれば良いのでしょうか。成功の鍵は、現在の工程を「塊」として捉えず、徹底的に「分解」することにあります。

2-1. 【STEP1 工程分割】一連の作業を最小単位の「要素作業」までバラバラにする

まず、一人の作業者が行っている一連の組み立て工程を、これ以上分けられない「要素作業」の単位まで分解します。 (例:ネジを供給機から取る → ネジをドライバーにセットする → 所定位置に運ぶ → ネジを締める → 締結確認をする) 一見複雑な作業も、分解してみれば単純な動作の組み合わせであることが見えてきます。

2-2. 【STEP2 作業分類】「単純vs複雑」「共通vs個別」でマトリクス分類する

分解した要素作業を、2つの軸で分類します。

- 軸1(難易度): 「単純な繰り返し作業」か、人の感覚や判断が必要な「複雑な作業」か。

- 軸2(共通性): 複数の製品で共通して発生する「共通作業」か、特定の製品だけの「個別作業」か。

多品種の現場でも、「ネジ締め」や「ラベル貼り」といった「単純かつ共通」の作業が必ず存在するはずです。これが自動化の狙い目となります。

2-3. 【STEP3 最適配置】ロボットが得意な領域を特定し、人と機械のバランスを設計する

分類に基づき、最適な役割分担を設計します。

- ロボットに任せる領域: 「単純×共通」作業。例:定位置のネジ締め、接着剤の塗布。

- 人が担う領域: 「複雑×個別」作業。例:柔軟なケーブルの配線、最終的な外観検査、段取り替え。

「全てをロボットで」ではなく、「ロボットが得意なことだけをロボットに、人は人にしかできないことに集中する」というバランス設計が重要です。

3. 感覚値は危険!「緻密なデータ分析」が全体の生産性を左右する

役割分担を決めるだけでは不十分です。「なんとなく良さそう」という感覚値ではなく、数字に基づいた緻密な設計が必要です。

3-1. ボトルネックはどこか?各要素作業の標準時間(サイクルタイム)を測定せよ

分解した各要素作業にかかる時間をストップウォッチなどで正確に測定し、標準時間を設定します。これにより、ライン全体の生産性を律速している「ボトルネック工程」がどこかが明確になります。ボトルネックを自動化で解消しなければ、全体の生産性は上がりません。

3-2. 人とロボットの「協調作業」で、ライン全体のタクトタイムを短縮する仕組み

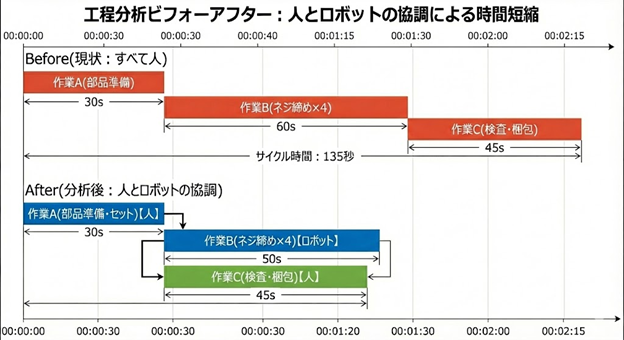

人とロボットがそれぞれの作業を直列に行うのではなく、並行して作業を行う(協調作業)ことで、全体のタクトタイム(1つの製品ができるまでの時間)を短縮できます。

以下の図は、工程分析によるビフォーアフターのイメージです。 現状では人が全ての作業を順次行っていますが、分析後、単純作業である「作業B(ネジ締め)」をロボットに任せ、その間に人が「作業C(検査・梱包)」を行うことで、全体の時間が短縮されています。

図1:工程分析と協調作業によるタクトタイム短縮のイメージ(※時間は例示です)

4. 部分的な自動化(スモールスタート)に「FAIRINO」が最適な理由

緻密な分析の結果、「この工程の、このネジ締め作業だけを自動化すれば、全体のバランスが最適化される」という結論に至ったとします。

ここで問題になるのがコストです。ほんの一部の作業のために、高額なロボットシステムを導入することは、投資対効果が見合いません。

そこで最適な選択肢となるのが、協働ロボット「FAIRINO」です。

4-1. FAIRINOの圧倒的な低コストが、ピンポイント導入のハードルを下げる

FAIRINOは、一般的な協働ロボットの半額〜2/3程度の価格帯で導入可能です。この圧倒的な低コストにより、「工程の一部だけ」「特定の共通作業だけ」をピンポイントで自動化するスモールスタートのハードルが劇的に下がります。

4-2. 標準スペックで十分な精度と、必要に応じて追加できる力覚センサーオプション

FAIRINOは標準モデルでも、一般的なネジ締めや部品挿入に十分な繰り返し精度(モデルにより±0.02mm〜±0.05mm)を持っています。 さらに、より繊細な嵌合(かんごう)作業が必要な場合は、オプションの高性能な「外付け力覚センサー」を組み合わせることで、人の手のような微妙な力加減を実現することも可能です。 「ベースは安く抑え、必要な機能だけを追加する」という賢い構成が可能です。

5. まとめ:自動化の成否は「導入前の設計図」で決まる

組み立て工程の自動化は、一足飛びには実現できません。「急がば回れ」で、まずは現状の工程を要素レベルまで分解し、「共通作業は何か」「人とロボットの最適なバランスはどこか」を緻密に分析することから始めてください。

この「導入前の設計図」さえしっかり描ければ、あとはFAIRINOのようなコストパフォーマンスの高いツールを使い、スモールスタートで実現していくだけです。

「自社の工程をどう分析すればいいか分からない」 「分析してみたが、ロボットで実現可能か判断できない」

そうお悩みの方は、ぜひ専門家の力を借りてください。当社では、お客様の対象工程をヒアリングし、「自動化の可否」や「人とロボットの最適な作業分担」を分析・提案する無料相談を行っています。

まずは、現状の工程を客観的に見つめ直すことから始めましょう。

[ >> 対象工程の自動化可否は?「工程分析・生産性診断」無料相談はこちら ]

https://formslp.funaisoken.co.jp/form01/lp/post/inquiry-S045.html

無料オンライン相談とは、当社の専門コンサルタントがオンラインで貴社のDX活用(ロボット・AI・ERP活用)について無料でご相談を お受けすることです。

無料オンライン相談は専門コンサルタントが担当させていただきますので、どのようなテーマでもご相談いただけます。

通常、コンサルティングには費用がかかりますが、無料オンライン相談ではその前に無料で体験していただくことができますので、 ぜひご活用いただければ幸いでございます。