記事公開日:2026.01.07

最終更新日:2026.01.07

なぜ中小製造業こそDXのチャンスなのか?低予算・短期間で効果を出す実践ロードマップ

中小製造業のDXは「予算不足・人材不足」こそが武器になります。大企業の真似をせず、身の丈に合った「スモールスタート」で成果を出すための具体的な3ステップと、失敗しないツール選定基準を徹底解説します。

目次

はじめに

「DX(デジタルトランスフォーメーション)なんて、予算と人材が潤沢な大企業の話だろう?」

「うちは数十人の町工場だ。日々の生産で手一杯で、IT化なんて考える余裕はない」

もしあなたがそう感じているなら、それは大きな誤解であり、同時に大きなチャンスを逃しているかもしれません。

確かに、新聞やニュースで取り上げられるDX事例は、数億円規模の投資やAIを駆使した華々しいものばかりです。しかし、中小製造業が目指すべきDXは、そこではありません。

むしろ、「予算がない」「人がいない」という制約があるからこそ、大企業には真似できないスピード感で変革を進められるのです。

本記事では、中小製造業専門の視点から、高額なシステム導入や専門的なIT人材採用を行わずに、「スモールスタート」で着実に成果を出すための現実的な戦略を解説します。

1. 逆転の発想:なぜ「中小製造業」こそDXのチャンスなのか?

「中小企業はDXに不利」と思われがちですが、実は構造的に見ると、中小企業の方がDXを成功させやすい土壌があります。その理由を「逆転の発想」で紐解いていきましょう。

1-1. 大企業が陥る「レガシーシステムの罠」と中小企業の「身軽さ」

大企業がDXを進める際、最大の障壁となるのが「既存システム(レガシーシステム)」の存在です。

数十年にわたって構築された複雑怪奇な基幹システムは、少し改修するだけでも数千万円のコストと数ヶ月の期間を要します。「2025年の崖」で指摘されているのもこの問題です。

一方、中小企業の多くは、システムが未導入であったり、簡易的なパッケージソフトを使っていたりします。これは一見遅れているように見えますが、DXの視点では「過去の遺産(負債)に縛られず、最新のクラウドツールをゼロベースで導入できる」という強力なアドバンテージになります。

1-2. 意思決定のスピード感こそ最大の武器

大企業で新しいツールを導入しようとすれば、稟議書を回し、情報システム部門の承認を得て、経営会議を通すまでに半年かかることも珍しくありません。

対して中小製造業、特にオーナー経営企業であれば、社長や工場長が「これ良さそうだ、やってみよう」と言えば、その日の午後から試用を開始することすら可能です。

デジタル技術は日進月歩です。この「意思決定のスピード」こそが、中小企業が市場の変化に対応し、大企業に勝つための最大の武器となります。

1-3. 「部分最適」から始められるメリット

大企業は組織が巨大なため、全社的な「全体最適」を考えざるを得ず、プロジェクトが巨大化・長期化しがちです。

しかし中小企業であれば、「まずは組立工程の日報だけ」「在庫管理だけ」といった「部分最適」から始めても、十分に経営インパクトを出せます。小さな成功を積み重ね、徐々に範囲を広げていくアジャイルなアプローチは、中小企業の規模感だからこそ可能な戦略です。

2. 予算も人材も不要!「スモールスタート」が成功する3つの理由

中小製造業のDXにおいて、最も推奨されるアプローチが「スモールスタート(小さく始めること)」です。なぜこれが有効なのか、3つの理由を解説します。

2-1. リスク最小化:失敗しても傷が浅い「プロトタイプ」思考

いきなり数百万のシステムを入れるのはギャンブルです。しかし、月額数千円のクラウドツールや無料のアプリであれば、仮に失敗しても「ランチ数回分の損失」で済みます。

「まずは試してみる(プロトタイプ)」という姿勢で挑めるため、失敗を恐れずにチャレンジ数を増やすことができます。

2-2. 現場の抵抗感を抑制:日常業務の「小さな不便」解消から入る

ベテラン職人が多い現場では、急激な変化は強い反発を生みます。「明日から全ての業務フローを変えます」と言われれば誰でも抵抗します。

しかし、「手書きの日報が面倒だから、スマホで選ぶだけにしました」「在庫を探す時間が無駄だから、置き場所をQRコードで見れるようにしました」といった、現場の「小さな不便」を解消するアプローチなら、むしろ歓迎されます。

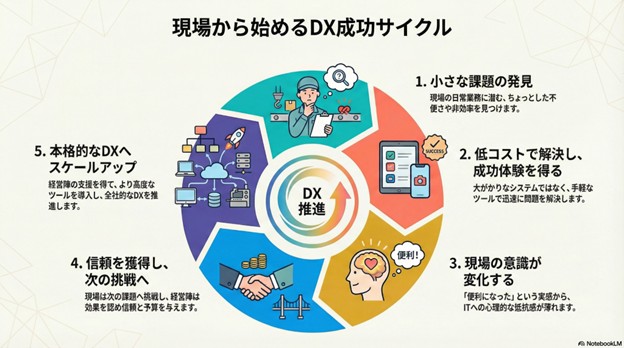

2-3. 成功体験の連鎖:小さな成果が「次の投資」を生むサイクル

DXが頓挫する最大の原因は「効果が見えないまま予算が尽きる」ことです。

スモールスタートでは、短期間で小さな成果(時間の短縮、ミスの削減など)が出ます。これが現場の自信(「俺たちにもITが使える!」)に繋がり、経営者の確信(「これなら投資しても回収できる」)に変わります。

以下の図解のように、小さなサイクルを回すことで、組織は着実に変革していきます。

【図解挿入箇所:スモールスタートの成長サイクル】

3. 【実践ロードマップ】今日から始める「身の丈DX」3ステップ

では、具体的に何から始めればよいのでしょうか。中小製造業が踏むべき「身の丈に合った」3つのステップを紹介します。

3-1. ステップ1【守りのDX】:アナログ情報の「デジタル化」(見える化)

最初のステップは、「紙・口頭・ホワイトボード」で行われている情報のやり取りをデジタルデータに置き換えること(デジタイゼーション)です。

- 現状: 手書きの日報、紙の図面、ホワイトボードの工程管理。

- アクション:

- 紙の日報をタブレットやスマホ入力に変える。

- 図面をPDF化し、タブレットで閲覧できるようにする。

- ホワイトボードの予定を、クラウドのカレンダーや工程管理アプリで共有する。

- 効果: 転記作業の削減、情報の検索性向上、リアルタイムな状況把握。

3-2. ステップ2【攻めのDX】:業務プロセスの「効率化」(つなぐ)

データが蓄積され始めたら、次はそれらを繋げて業務フロー自体を効率化します(デジタライゼーション)。

- 現状: 受注データを見て、Excelで生産計画を作り、さらに別のExcelで在庫管理をしている(二重・三重入力)。

- アクション:

- 受注システムと生産管理システムをAPI等で連携させる。

- RPA(ロボットによる業務自動化)ツールを導入し、定型的な転記作業を自動化する。

- 在庫管理システムとバーコードリーダーを連携させ、棚卸しを効率化する。

- 効果: 入力ミスの根絶、リードタイムの短縮、事務工数の大幅削減。

3-3. ステップ3【変革のDX】:データの活用による「付加価値創出」(稼ぐ)

最終段階は、蓄積されたデータを活用して、新たな価値を生み出すことです(デジタルトランスフォーメーション)。

- アクション:

- 機械の稼働データを分析し、故障の予兆を検知して停止時間をゼロにする(予知保全)。

- 過去の見積もりと原価データを分析し、赤字受注を防ぎつつ受注率を高める適正価格を算出する。

- 生産状況を顧客にリアルタイム公開し、短納期対応をサービスとして売り出す。

- 効果: 利益率の向上、新規顧客の獲得、ビジネスモデルの変革。

4. 「カネなし・人なし」を乗り越える具体的なツール選定基準

「何をするか」と同じくらい重要なのが「何を使うか」です。中小製造業が選ぶべきツールの基準をまとめました。

【表挿入箇所:ツール選定比較表】

| 特徴 | フルスクラッチ開発(オーダーメイド) | パッケージソフト(買い切り) | SaaS・クラウド(サブスク型) | ノーコードツール(自作アプリ) |

| 初期費用 | 数百万〜数千万円 | 数十万〜数百万円 | 0円〜数万円 | 0円〜数万円 |

| 導入期間 | 半年〜数年 | 数ヶ月 | 即日〜数週間 | 即日〜数週間 |

| カスタマイズ | 自由自在 | 困難 | 限定的 | 柔軟 |

| 保守運用 | 専門知識が必要 | メーカー依存 | 不要(ベンダー任せ) | 現場で修正可能 |

| 中小企業への推奨度 | × (非推奨) | △ (場合による) | ◎ (本命) | ◎ (大穴) |

4-1. 開発するな、利用せよ:SaaS・クラウドサービスの活用

独自のシステムを一から開発(スクラッチ開発)するのはやめましょう。現在は、生産管理、在庫管理、日報管理など、製造業に必要な機能を持った安価なクラウドサービス(SaaS)が溢れています。

月額制なら初期投資を抑えられ、気に入らなければ解約も容易です。「自社の業務にシステムを合わせる」のではなく、「使いやすいシステムに合わせて業務フローを見直す」姿勢が、コストダウンの鍵です。

4-2. ノーコード・ローコードツールの可能性:現場社員をIT人材へ

「kintone(キントーン)」などに代表されるノーコードツールを使えば、プログラミングの知識がなくても、ドラッグ&ドロップで自社専用の業務アプリを作れます。

これにより、現場の業務を一番よく知っている社員自身が、自分たちの使いやすいようにシステムを作り、改善していくことが可能になります。IT人材を外から採用するのではなく、社内で育成することができるのです。

4-3. 補助金・助成金の賢い活用法

「IT導入補助金」や「ものづくり補助金」など、国は中小企業のDXを強力にバックアップしています。これらを活用すれば、導入コストの1/2〜2/3を補助してもらえる場合があります。

ただし、補助金ありきではなく、まずは「本当に必要な投資か」を見極めることが重要です。

5. 失敗事例に学ぶ:中小製造業が陥りがちな「DXの落とし穴」

最後に、先人たちが陥った失敗パターンを知り、回避策を持っておきましょう。

5-1. 「魔法の杖」思考:ツールを入れれば解決するという幻想

「高いシステムを入れれば、勝手に生産性が上がる」ということは絶対にありません。

DXの本質は「変革(トランスフォーメーション)」であり、「デジタル(ツール)」は手段に過ぎません。

現場の業務フローを見直さずにツールだけ導入しても、入力作業が増えて現場が混乱するだけです。

5-2. 現場不在のトップダウン:やらされ仕事は定着しない

社長がトップダウンで導入を決定し、現場に「これを使え」と押し付けるパターンは、最も失敗率が高いです。

現場は「監視される」「仕事が増える」と感じ、入力をサボったり、適当なデータを入れたりするようになります。

導入検討の段階から現場のキーマンを巻き込み、「自分たちのための道具だ」という当事者意識を持ってもらうことが不可欠です。

5-3. 目的の欠如:「何のために」が曖昧なまま走り出す

「他社がやっているから」「流行りだから」という理由で始めると、途中で迷走します。

「不良率を1%下げるため」「事務残業をゼロにするため」など、具体的で計測可能な目標(KPI)を設定してからスタートしましょう。

まとめ:まずは「無料診断」で自社の現在地を知ろう

中小製造業のDXに、莫大な予算も高度なIT人材も必要ありません。

必要なのは、「今の業務を少しでも良くしたい」という現場の想いと、まずは小さくやってみる「行動力」だけです。

「うちの工場なら、どこから手を付けるべきか?」

「自社の規模に合ったツールはどれか?」

そう迷われたら、まずは専門家の知見を借りてみるのが近道です。

工場DXドットコムでは、中小製造業の支援実績が豊富なアドバイザーによる「無料相談」を実施しています。

貴社の課題や予算感をヒアリングし、最適なスモールスタートのプランや、活用できる補助金情報などを診断いたします。

何も準備はいりません。まずは現状の悩みを、私たちにお聞かせください。

https://www.funaisoken.co.jp/dl-contents/jy-erp_S045?media=smart-factory_S045

https://www.funaisoken.co.jp/dl-contents/jy-metal-design_S045?media=smart-factory_S045