記事公開日:2024.05.13

最終更新日:2025.04.02

製造業における技術伝承とは?現状と課題

皆様ご存じの通り、日本の人口は減少しており、生産年齢人口も減少しております。

生産年齢人口は1995年から減少が続いており、2021年は7,450人、2055年は5,028人まで減少すると言われております。

そこで、製造業が品質低下を招かないためにも行うべきことの一つが技術伝承です。

1.技術伝承とは?技術伝承の現状

技術伝承とは、熟練技術者の知識・経験・感覚(ノウハウ)を若手技術者へ伝えていくことです。

一般的な知識も大切ですが、自社独自のノウハウを伝承することが重要であると考えます。

製造業では、熟練技術など属人化されている業務を抱えている会社が多くあります。

見積業務・生産計画・現場の段取り・修理や保守・在庫管理など様々あると思います。

業務が属人化されてしまうと、その担当者しか詳細が分からない、担当者がいないと仕事が進まない、担当者への業務負荷が高まる、担当者が辞めてしまうなどの問題が発生します。

これら業務を遂行するため知識や技術を伝承しようと思っても、ここにも様々な問題が発生します。

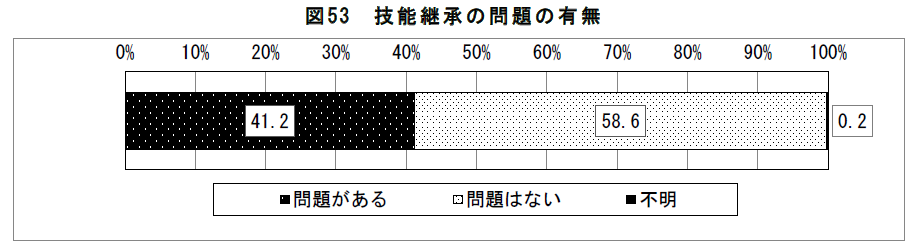

令和4年 厚生労働省 能力開発基本調査によると、技能伝承に問題があるとする事業所は41.2%となっています。(能力開発基本調査では‘技術継承’と記載されていますが、本コラムでは‘技術伝承’と記載しています)

出典:厚生労働省 令和4年度「能力開発基本調査」

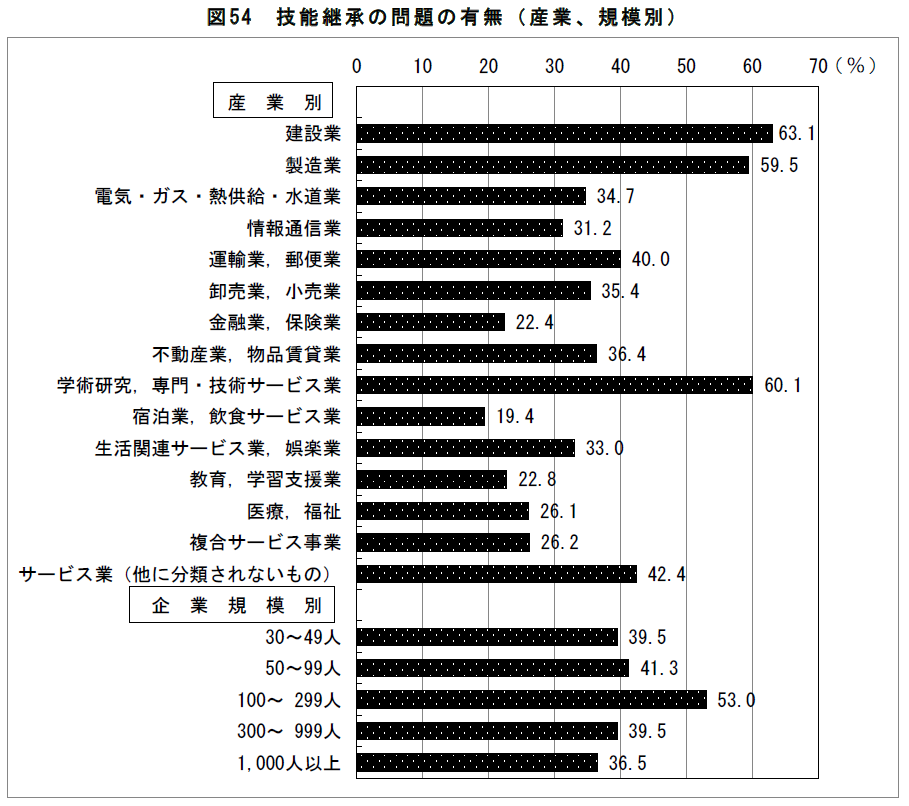

産業別にみると、

- 建設業:63.1%

- 学術研究,専門・技術サービス業:60.1%

- 製造業:59.5%。

製造業では、60%近くの会社が技術伝承に問題を抱えていることが分かります。

出典:厚生労働省 令和4年度「能力開発基本調査」

2.技術伝承を進める上での5つの課題点

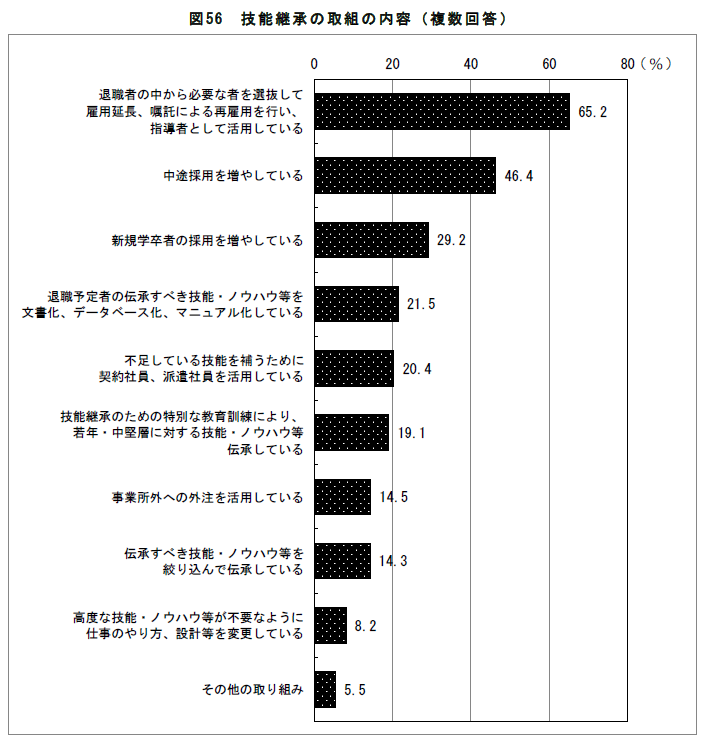

技術伝承を進める取り組みについて詳細な内容は下図となります。

- 1.退職者の中から必要な者を選抜して雇用延長、嘱託による再雇用を行い指導者として活用している:65.2%

- 2.中途採用を増やしている:46.4%

- 3.新規学卒者の採用を増やしている:29.2%

出典:厚生労働省 令和4年度「能力開発基本調査」

しかし、技術伝承を進める上で、中途人材や新卒採用を増やすだけでは技術の伝承は進みません。

また、

- 不足している技能を補うために 契約社員、派遣社員を活用している:20.4%

- 事業所外への外注を活用している:14.5%

上記の場合、自社のノウハウは蓄積されず、逆に流出してしまう可能性もあります。

技術伝承を行うためには、社内の体制を整え、会社一丸となって取り組むことが大切です。

- 退職予定者の伝承すべき技能・ノウハウ等を 文書化、データベース化、マニュアル化している:21.5%

- 技能伝承のための特別な教育訓練により、 若年・中堅層に対する技能・ノウハウ等を伝承している:19.1%

上記は非常によい取り組みであると思います。一方で、取り組めている会社は2割程度に過ぎません。

なぜ2割程度に過ぎないのか?

- 技術伝承の重要性を理解していない

- 技術伝承の適切な方法が分からない

- 文書化、マニュアル化のやり方が分からない

- 教育訓練する時間がない

など多岐に渡ると思います。

また、

- マニュアルを作成しても全く活用されていない

- 訓練を行っただけで、フォローがされていない

など、技術伝承に取り組んでみたが上手くいっていない場合もあると思います。

技術伝承が進まないと、生産性悪化や品質低下などを招き、結果的に企業の競争力が失われる可能性があります。自社ノウハウがブラックボックスになっている、もしくはブラックボックスになっていると感じている企業では今後、より大きな問題点となっていくでしょう。

3.AI時代における技術伝承課題の解決策5選

IT技術を活用した技術伝承方法をご紹介します。

①技能・ノウハウ等を文書化、マニュアル化する際、動画などを活用する

テキストでのマニュアルが活用しづらい場合、マニュアルの動画化は非常に有効です。作業がイメージしやくすなり、また、昨今のサービスではマニュアルが対象者に閲覧されたかどうかを管理することも出来ます。

②IoTセンサーなどのツールを活用し機械などの予知保全に活用する

保守員の技術伝承はかなり時間がかかるものです。これまで感覚的だった振動や異音などから判断する予防保全について、データを蓄積、活用することで機械の保守、修理など高度な知識・技術を伝承することが出来ます。

③IoTセンサーを活用し段取り時間の削減を行う

製造現場の課題である熟練作業者の段取りプロセスをデータ化・可視化することで、若手技術者でもベテラン同様のセットに早く持っていくことが出来るようになります。可視化することで、情報は共有化され、段取り時間を削減でき、稼働率向上にもつながります。

④AIシステムを活用し工具などの監視を行う

工具の振動データや画像診断により残り寿命は可視化することで、適切な工具交換の時期を明確にし、工具寿命を最大限活用することが出来ます。また、不良品を作ることが減少し、歩留り改善にも役立ちます

⑤AIシステムを検査工程に活用する

AIシステムを検査工程に活用することで、不良基準が統一化され、検査担当者毎に発生する不良品の基準の違い、見落としによる不良流出減少が期待されます。当然ながら省人化にも役立ちます

4.IT技術を活用した技術伝承事例5選

最後に、技術伝承事例を5つご紹介致します。

【事例①】

・業種:射出成形業

・課題:成形条件を出せる技術者が限られており、段取りに時間を要していた。

・対策:金型に取り付けたセンサーや射出成形機からデータ取得。

成形品品質と成形条件の適切な補正値をAIが予測し、成形品の良否判定や、

成形条件調整を自動化するシステムを導入。

・効果:成形工程:成形条件の自動補正により歩留り改善と省人化を実現

成形条件の調整回数を50回程度から15回程度に改善

検査工程:工数削減と省人化を実現

【事例②】

・業種:鋳造業

・課題:金型段替え作業時、試打ち⇒寸法測定⇒条件調整 を繰り返していた。

試打ちで使用される鋳造品は全て廃棄

・対策:既存のボルトを、ボルト型の荷重センサーに置き換え荷重変動を測定

・効果:試打ちをせず空打ちのみで段取り替えが可能に

200個/月 廃棄していた鋳造品が0個/月に

段取り時間の削減により工数削減を実現

品質のupを実現

品質向上により製品測定時間を60分/日削減

【事例③】

・業種:金属切削業

・課題:工具の交換時期や微細チッピングの連続排出に問題があった

・対策:切削工具を監視するAIシステムを導入

・効果:工具交換の適切な時期を見える化(予知保全を実現)

不良品の連続的な排出を予防

24時間稼働を実現

夜間操業は行っていなかったが、24時間稼働を実現

【事例④】

・業種:製造業

・課題:・装置のチョコ停や突発的な故障が多発し、稼働率が低下していた。

・装置のトラブルにより品質も不安定であった

・対策:IoTセンサーで機械の振動や回転数などを測定し予知保全に活用

・効果:・製造ラインの高稼働率を実現

・故障予兆を発見して早期処置を施すことが可能に

・機械の健康寿命の延命を実現

・品質が安定

【事例⑤】

・業種:製造業

・課題:・若手技術者の教育や技術伝承に課題があった。

・マニュアルはあるが、言語化が難しい工程は詳細が伝えきれていなかった。

・対策:紙マニュアルではなく動画マニュアルを活用した。

・効果:・熟練技術者の技術や手順を正確に伝えることができるようになった。

・若手技術者の学習履歴を管理することができるようになった。

生産年齢人口が減少している昨今、製品の品質を低下させないためにも技術伝承は非常に大切です。

品質に関して困りごとがございましたら、お気軽にご相談下さい。

品質問題に限らず、【製造業での悩み・困っていること・相談したい】について、何でもご相談下さい。

関連コラム

ロボットのティーチングとは?ティーチングの種類と概要を解説

2019.08.27

溶接ロボットで行う自動化の方法とは?

2019.08.29

産業用ロボットとは?最新動向からロボットの違いを知る

2019.09.17