記事公開日:2024.09.11

最終更新日:2025.04.02

デンソーウェーブ流・組立作業の自動化手法!

いつもご愛読いただきありがとうございます。

今回は、デンソーウェーブでおこなっている組み立て工程の自動化事例についてご紹介いたします。

自社の組み立て工程において自動化を検討している方は、是非ご覧ください。

1.デンソーウェーブ流・自動化/ものづくりの思想

ロボット・IoTを導入すれば、どの企業でも生産性が上がって省人化ができるのでしょうか?答えは「No」です。どこまでいっても、現場を強くするのは、「人」。ロボットや設備をただ導入しても、生産性はあがりません。前後工程の流れを整え、動作や手待ちなどのあらゆるムダを省き、日々改善していく。工程全体を俯瞰した視点が、生産性向上には不可欠です。また、環境の変化や急なトラブルに柔軟に対応できる「人」こそが、 強い現場をつくるといえます。

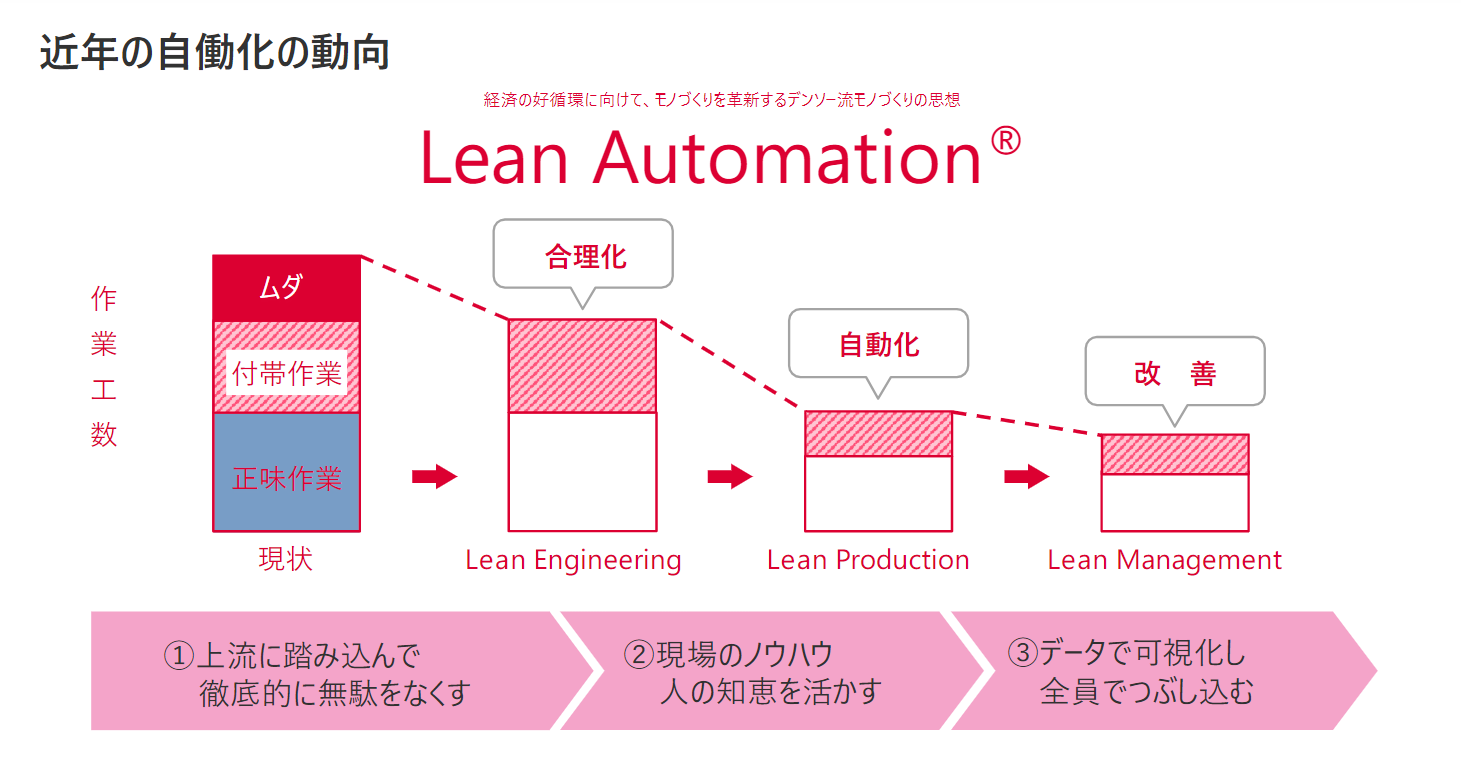

また、近年の自動化の動向として「Lean Automation」が挙げられます。

以下に模式図を示します。

Lean Automationは、合理化・自動化・改善の3つのステップにわけることができます。

①合理化:現場作業のムダをなくすステップ。現状をそのまま自動化するとムダも含めて自動化してしまうため、まずは自動化の前に人作業のムダを徹底排除する。

②自動化:人手作業を自動化するステップ。

③改善:導入効果を最大限高めるための改善をおこなうステップ。機械だけでなく人の能力も活かした改善によって、人と機械が共に成長し続ける、現場の進化に取り組みむ。

自動化といっても、その導入効果を最大化させるためには、「人」の出せる能力・価値を最大限引き出していくことが重要です。

2.デンソーウェーブ工場でも活用されている協働ロボット活用事例

今回は、10月に行われる組立工程自動化セミナーでご紹介する事例を一部抜粋してご紹介いたします。

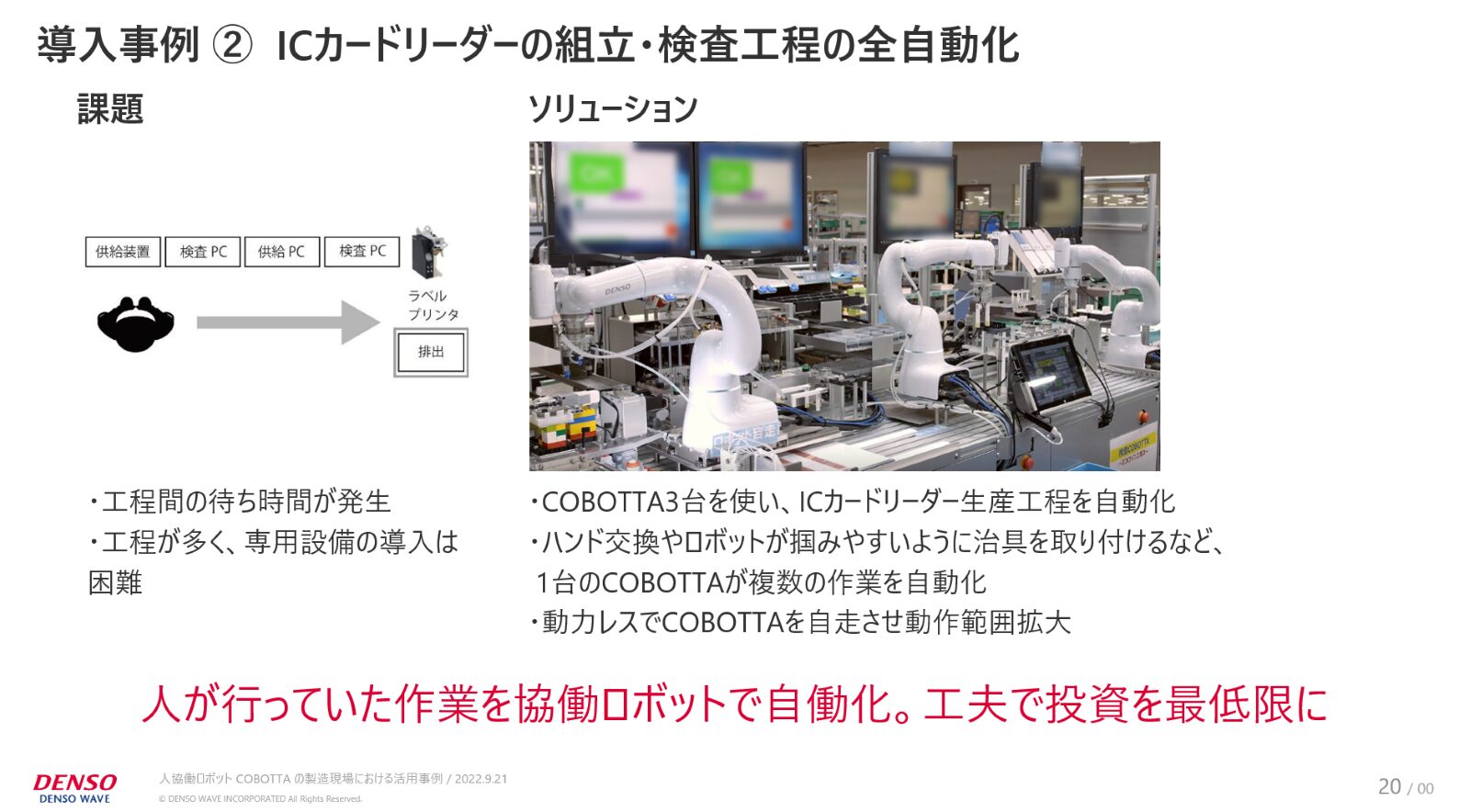

本事例は、ICカードリーダー製造における組立・検査工程を自動化した事例です。

詳しくはセミナーにてご紹介しますが、本事例は以下のようなさまざまな工夫がこらされている事例です。

- ロボットの周囲にさまざまなハンドを置き、適宜付け替えをおこなうことでロボットを“多能工化“

- 動力なしで協働ロボットを移動させ、動作範囲を拡大 (可動式の台に協働ロボットを設置して実現)

- レゴブロックで治具を代用し、設備設計工数を大幅に削減

ロボット本体の能力ももちろん重要ですが、それ以上に“前工程からの作りこみ・工夫による設備価格の低減”で人作業を自働化する事に成功しています。

3.さいごに

いかがでしたでしょうか?

- 組み立て工程における自動化事例がもっと知りたい!

- デンソーウェーブにおける自動化取り組み事例、COBOTTA活用事例がもっと知りたい!

と感じた方は、以下のセミナーをご受講ください。ゲストに株式会社デンソーウェーブ 山崎氏をお招きしており、さまざまな自動化事例を短時間でインプットすることができます。

以上となります。最後までお読みいただきありがとうございました。

■関連するセミナーのご案内

多品種少量生産製造業のための組立・組付け工程の自動化セミナー

セミナー詳細・申込はこちらから↓↓↓

https://www.funaisoken.co.jp/seminar/117937

関連コラム

ロボットのティーチングとは?ティーチングの種類と概要を解説

2019.08.27

溶接ロボットで行う自動化の方法とは?

2019.08.29

産業用ロボットとは?最新動向からロボットの違いを知る

2019.09.17