記事公開日:2024.11.18

最終更新日:2025.04.02

第1回:「本当に」正しい原価管理できていますか?

経営に直結する原価管理ですが、皆様の会社では本当に正しい原価管理ができていますでしょうか?

正しい原価管理ができるようになると、

正しい経営判断ができるようになり、

利益アップへ結び付けることができるようになります。

今回は、原価管理を利益アップへ結び付けるまでの流れを実例を用いてご紹介いたします。

このコラムは原価管理を行うことによる利益アップまでの詳細を2週間に1回のペースで第6回に分けて配信しています。

第1回:「本当に」正しい原価管理できていますか?

第2回:原価管理に必要なデータ「実行系データ」について

第3回:多品種少量生産だからこそ原価分析①~工程別の原価差異の把握~

第4回:多品種少量生産だからこそ原価分析②~分類別原価比較~

第5回:原価管理の次フェーズ~利益アップの単純な法則~

第6回:AIの活用~適応型経営から予測型経営へ~

1.多品種少量生産“だからこそ”行うべき利益UPの論理的アプローチ方法

そもそも、原価管理は何のために実施するのでしょうか?

船井総研としては、「製品個別の原価を把握し、利益に基づいた経営判断を行うため」であると考えています。

当たり前の話だと感じられるかもしれません。

では、「利益に基づいた経営判断」とはどのようなことを指すのでしょうか?

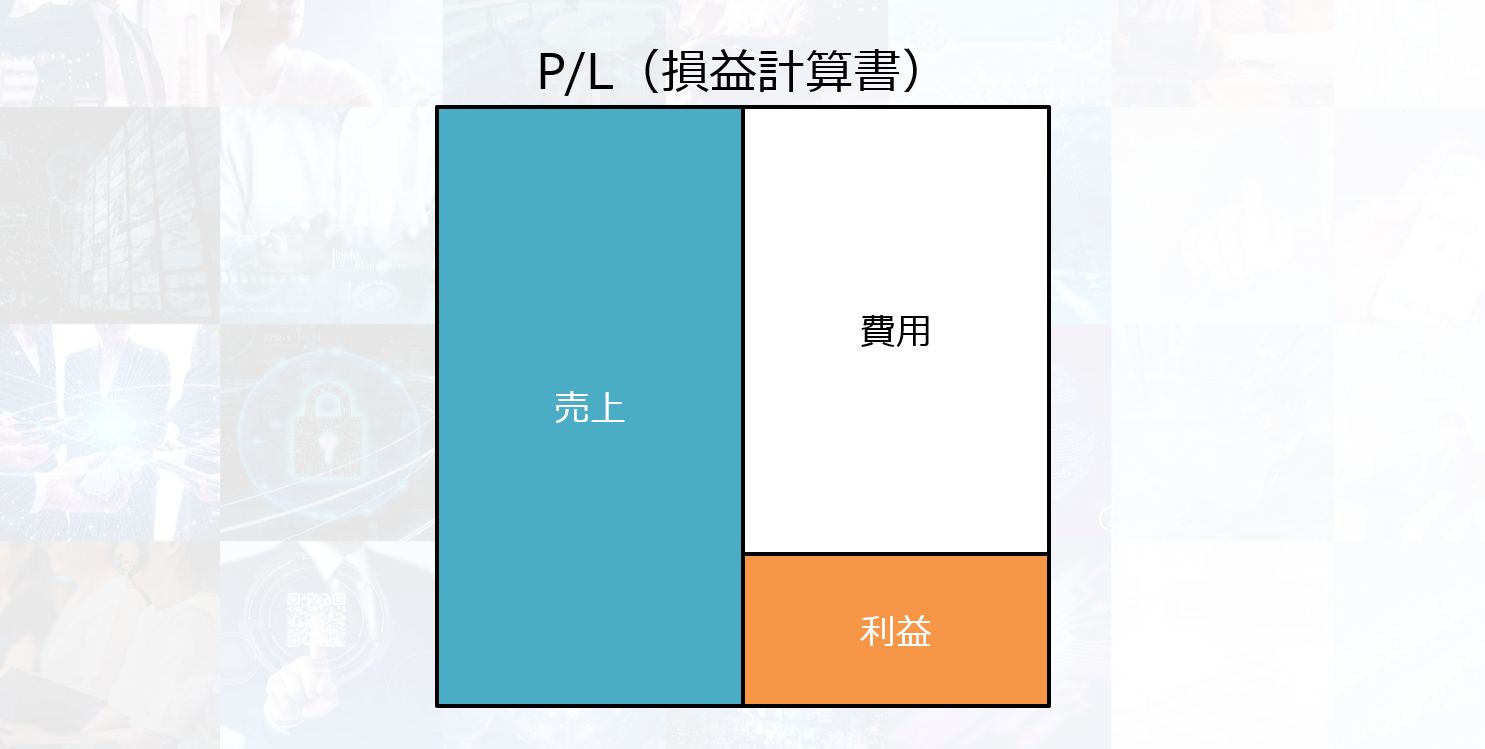

そのヒントを得るためにP/L(損益計算書)から見ていきましょう。

こちらがよく見る損益計算書の図です。

すべての企業は売上・費用・利益で表されます。

利益を上げるためには、基本的に2つのアプローチがあります。

- 売上UP

- 費用DOWN

また、それぞれの施策は例として下記のように挙げられます。

- 売上UP

- 受注UP

・マーケティング・営業・etc・・・ - 単価UP

・付加価値向上・価格折衝・etc・・・

- 受注UP

- 費用DOWN

- 直接業務効率化

・工程自動化・ロボット導入・段取・工程改善・etc・・・ - 間接業務効率化

・システム導入・業務改善・etc・・・

- 直接業務効率化

デジタルツールや技術の発展により、利益UPの為の手段はより多くの選択肢が生まれています。

多くの選択肢が生まれているからこそ、自社にとって「本当に」効果の出る手段を論理的に選択する必要があるのです。

では、この売上UPと費用DOWNに関して、自分の会社ではどちらを優先的に実施しなければならないのか?

大きく「現場の負荷」と「期待受注量」の側面から判断することができます。

現場の負荷が低く、期待受注量も低い場合、「売上UP」の優先度が高くなります。

対して、現場の負荷が高く、期待受注量も高い場合、「費用DOWN」の優先度が高くなります。

今回は、費用DOWNを目指していくにあたっての取組についてご紹介いたします。

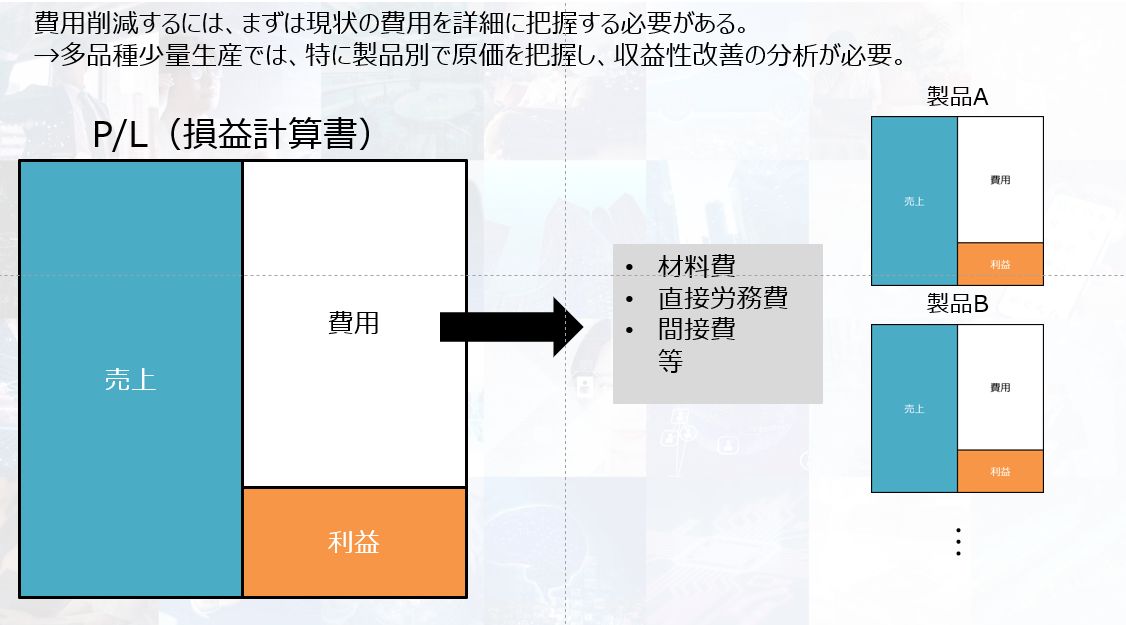

費用DOWNをしていくためには、まずは現状の費用を詳細に把握する必要があります。

全体費用と材料費・直接労務費・間接費などの大まかな内訳は把握することができますが、

特に多品種少量生産では、決算時の内訳を見ただけでコスト削減の具体的なアクションを打つことはできません。

さらに、人的リソースや投資金額が限られていることが多い中堅・中小企業にとって、1つの投資が会社の行方を左右しかねません。

そういった状況下で適切な投資をするためには、「製品別の原価」を把握し、製品別での収益性改善の分析が重要となるのです。

そうすることにより、投資金額を抑えつつ、着実な効果を得ることができます。

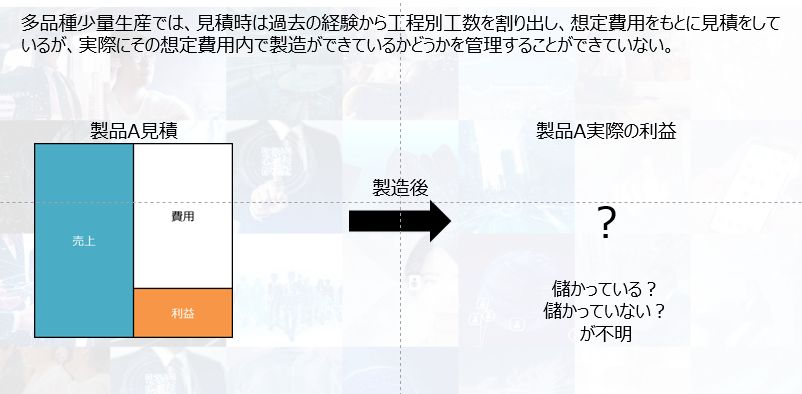

しかし、製品別で原価を把握しても、それが見積時の予定原価では意味がありません。

様々な外部要因が絡まり、日々状況が刻々と変化する多品種少量生産体制では、想定していた見積時の原価と比較して、実際にかかった原価が大幅に超えてしまうということも十分起こり得ます。

そのため、製品別で本当に利益が出ているのか?出ていないのか?が不明であり、決算時に「なぜか想定より利益が出ていないな・・・」と感じてしまうのです。

2.正確な原価管理・利益管理を行うためのデータの重要性

製造業において、原価率が最も高い部分は「直接労務費」と「材料費」であることが多いかと思います。

その中でも見積原価との乖離が発生する原価は「直接労務費」です。

多くの製造業において、実際にかかった直接労務費を正確に把握できている企業は多くありません。

それは、直接労務費が

直接労務費 = 実際にかかった製造工数 × 工賃

で算出されるものであり、

実際にかかった製造工数(製造実績データ)を正確に取得することに大きな障壁があるためです。

皆さんの企業でもいかがでしょうか?

- 紙日報で管理していて、管理工数がかかるためデータを活用できていない・・・

- ハンディ等で完了データは取得しているが、実際にかかった工数までは取得できていない・・・

- そもそもデータ化していない・・・

- 日々が忙しくてそんなことやってられない・・・

しかし、本当に利益を出していく経営を実践していくためには、「正確な労務費(工数)把握」が重要となります。

逆に言えば、

正確な製造工数がデータ化できれば、製品別の正確な原価・利益把握が出来るようになるのです!

製品別の原価を正確に計算するには、到底手計算やExcel計算では対応しきれません。

そのためのDXです。

デジタルツールや技術の発展により、複雑な計算作業や情報の流動性は以前と比較して各段に早く正確になってきています。

データさえあれば、即座に見たい情報がいつでもどこでも見ることができるようになります。

しかし、そのデータが無い企業が多いのです。

3.まとめ

ここまでで、まずは実際にかかる製造工数をデータ化することの重要性についてはご理解いただけたかと思います。

では、実際にどのようにデータ化するのか?

もちろん、現場作業者の負担になるようなデータ取得方法では生産性が落ちるため、本末転倒です。

次回のコラムでは、具体的に実際にかかった製造工数を正確に取得した事例についてお話しさせていただきます。

また、取得したデータがどのように原価管理・利益管理できるようになるのかについて、実際の画面をもとに説明させていただきます。

※今回の内容は、原価管理セミナーでお話ししている内容の抜粋です。より詳細に聞きたい・具体的に聞きたいと感じていただけた方は是非セミナーへのご参加をお願いいたします。

セミナーページ:https://smart-factory.funaisoken.co.jp/event/

■関連するセミナーのご案内

板金・プレス加工業のための自社データAI活用セミナー

セミナー詳細・申込はこちらから↓↓↓

https://www.funaisoken.co.jp/seminar/122446

■【社長特別インタビュー】製造業向け現場主導“完全ペーパレス化”で10人分の工数削減!

https://www.funaisoken.co.jp/dl-contents/smart-factory_smart-factory_03271_S045

次のコラムはこちら

第2回:原価管理に必要なデータ「実行系データ」について

関連コラム

ロボットのティーチングとは?ティーチングの種類と概要を解説

2019.08.27

溶接ロボットで行う自動化の方法とは?

2019.08.29

産業用ロボットとは?最新動向からロボットの違いを知る

2019.09.17