記事公開日:2025.01.15

最終更新日:2025.04.02

工場自動化が難しいのはなぜ? 4つの課題と解決策を事例付きで解説!

製造業において、人手不足の解消や生産性向上を実現するための重要な戦略として、工場の自動化(ファクトリーオートメーション、FA)が注目を集めています。しかし、自動化システムの導入を検討する企業の中には、「計画通りに進まない」「期待した効果が得られない」といった課題に直面するケースも少なくありません。

本記事では、工場の自動化を阻む4つの主要な課題とその克服方法について、事例を交えながら詳しく解説していきます。

⇒関連記事:工場の自動化 (ファクトリーオートメーション) とは?成功事例5選やメリット、実現の流れを一挙解説!

目次

1.工場自動化における課題

工場自動化を進める際にぶつかる、よくある課題は以下の4つです。

課題①:要件定義漏れ

課題②:部署間の連携が取れない

課題③:多品種少量生産である

課題④:作業者のKKD(勘、経験、度胸)に依存している

1つずつ解説します。

課題①:要件定義漏れ

自動化システムを導入する初期段階において、システムに求める機能や性能を明確に定義する「要件定義」は極めて重要です。しかし、現場の作業内容に対する十分な理解を欠いたまま要件定義を進めてしまうと、トラブルが発生する可能性があります。

例えば、構想段階では見えていなかった要件が後から追加されることになり、追加費用が発生してしまい、且つ納期も遅れる…といったケースは非常に多くあります。(最悪の場合、全く使わないロボットを開発してしまった…なんてことも起こります)

要件定義をおこなうにあたって必要となる要求仕様書の作成方法については、以下レポートにて解説しています。ご興味のある方は参考にしていただけますと幸いです。

課題②:部署間の連携が取れない

自動化プロジェクトは、通常、生産技術部門、製造部門、情報システム部門など、複数の部署が関与する複雑なプロジェクトとなります。しかし、部署間での情報共有や連携が不足すると、認識のずれや誤解が生じ、プロジェクト全体の進捗を遅らせるだけでなく、最終的な成果物にも悪影響を及ぼす可能性があります。

例えば、生産技術部門が自動化の必要性を強く認識していても、製造部門が現場の負担増加を懸念して消極的な場合、プロジェクトは停滞してしまいます。また、情報システム部門との連携不足は、システムの互換性やセキュリティに関する問題を引き起こす可能性があります。

課題③:多品種少量生産である

多品種少量生産品を自動化しようとすると、

- ワーク形状が無数にあり、無数にティーチングをおこなわなければならない

- 段取り替えが多発するため人の手を介在させる必要がある

などの課題に阻まれます。上記の課題を解決することができず、自動化を断念する企業様も多い様です。

ご存じの通り、ロボットは繰り返し作業を得意としています。そのため、少量生産品よりも、大量生産品を加工する方が自動化効果は高いです。

課題④:作業者のKKD(勘、経験、度胸)に依存している

自動化の際は、作業者のKKDに依存している作業を、数値化することが求められます。この感覚を数値化できなければ、自動化は難しいでしょう。

例えば、製品の研磨作業。基本的に、作業者の手の感覚と経験を頼りに作業をおこなうことが多いと思います。この研磨作業を自動化する際は、作業者が製品に対してどのくらいの角度で/どのくらいの強さで/どのくらいの時間で/どのような手の動きでグラインダーをあてるのか、検証しながら数値化していく必要があります。

2.それでも自動化を進める方法

上記の課題はあるが、それでも自動化を進めたい…

そんな方のために、それぞれの課題を乗り越えるための方法を簡単に紹介します。

方法①:現場作業者の参画と、目的の明確化

方法②:外部を活用する

方法③:自動化対象品種を絞る

方法④:標準化・ルール決めをおこなう

1つずつ説明します。

方法①:現場作業者の参画と、目的の明確化

“課題①:要件定義漏れ”を防ぐために有効なのは、「現場作業者の参画と目的の明確化」です。

まず、自動化プロジェクトをおこなうにあたっては、に現場を熟知した作業者をプロジェクトメンバーに入れましょう。

現場作業経験の豊富なメンバーをアサインすることで、製造部外からでは把握できない、暗黙のルールや、細かい判断条件を要件に反映させましょう。

ついで、目的の明確化が非常に重要です。ここでいう目的とは、いわずもがな“自動化プロジェクトの目的“を指します。

プロジェクト開始段階で目的について協議し、プロジェクトメンバー全員の合意を得ることができれば、チームの一体感が強まり、プロジェクト成功の確率がググっと高まります。

メンバーが合意した目的があれば、目的という判断軸に沿ってプロジェクトを進めることができます。要件定義をおこなう際も、目的に沿って要件に過不足がないか検討をおこなうことができます。

方法②:外部を活用する

“課題②:部署間の連携が取れない”を解消するために有効なのは、「外部(=コンサルタント)を活用する」です。

“部署間の連携が取れない”問題は、自動化プロジェクトのプロジェクトマネジメントをおこなうメンバー(PM人材)がいれば、概ね解消することが可能です。

部署間のバランスを取り、各メンバーをまとめ、コミュニケ―ションを取ることができれば、円滑にプロジェクトを進めることができます。

もし社内にPM人材がいない場合は、PMとしてコンサルタントを活用することを強く勧めます。

(一度現状分析から装置構想・要件定義、納入までの流れを経験できれば、その後はPMを自社内で内製化することも可能になります。)

船井総研では、工場自動化専門のコンサルタントが在籍し、企業規模問わずPM・コンサルティングをおこなっております。

課題ヒアリングから工場訪問、ご提案までを無料でおこなっておりますので、ご相談をご希望の方は以下の申し込みフォームより問い合わせをお願い致します。まずは1時間程度、オンラインにてお打ち合わせさせていただきます。

方法③:自動化対象品種を絞る

“課題③:多品種少量生産である“に対する対策は「自動化対象品種を絞ること」です。

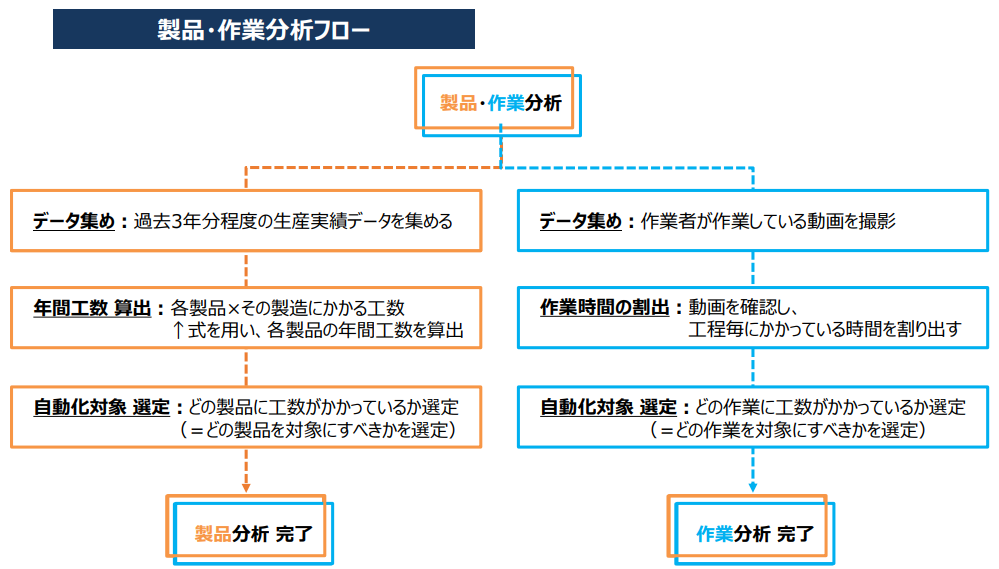

具体的には、“製品分析”と“作業分析”をおこないます。

これらの分析をおこなうことにより、どの製品/どの作業を対象として自動化すれば費用対効果が出るのかを探ります。

主な進め方は以下の通りです。

分析方法詳細は、以下のレポートにて解説していますので、ご興味のある方は参照ください。

方法④:標準化・ルール決めをおこなう

“課題④:作業者のKKD(勘、経験、度胸)に依存している”に対する処方箋は、自動化を機に、「作業の標準化・ルール決めをおこなうこと」です。

例えば、検査を自動化する際は、各作業者がどのような判断条件で良/不良判定をおこなっているのかその定義づけをおこなう必要があります。

また、属人化してしまっている作業を自動化する場合についても、熟練作業者がどのように判断し、どのような手順で作業をおこなっているのか、言語化する必要があります。

3.まとめ

工場の自動化は、人手不足の解消や生産性の向上、品質の安定化など、製造業にとって多くのメリットをもたらします。

自動化を進める方法は、さまざまです。

- ・産業用ロボットを導入して、搬送や組立などの作業を自動化する。

- ・AIを活用して、検査や品質管理を自動化する。

- ・IoTを活用して、設備の稼働状況を監視し、メンテナンスを効率化する。

など、さまざまなソリューションがあります。

重要なのは、自社の課題や目的に合わせて、最適な方法を選択することです。

船井総研では、工場自動化に関するさまざまな情報を提供しています。ぜひ、サイトをご覧いただき、自動化の検討に活用してください。

関連コラム

ロボットのティーチングとは?ティーチングの種類と概要を解説

2019.08.27

溶接ロボットで行う自動化の方法とは?

2019.08.29

産業用ロボットとは?最新動向からロボットの違いを知る

2019.09.17