記事公開日:2025.04.11

最終更新日:2025.04.11

【中小製造業向け】多品種少量生産の課題解決と DX 推進:データドリブンなサプライチェーン構築完 全ガイド

目次

- はじめに

- 第一章:多品種少量生産におけるサプライチェーンの現状と課題

- 第二章:データドリブンなサプライチェーン最適化の重要性

- 第三章:データドリブンなサプライチェーン構築のステップと活用方法(MS Dynamics 365Business Central 中心)

- 3.1. ステップ1:サプライチェーン全体の可視化とデータ収集基盤の整備

- 3.1.1. サプライチェーン全体の可視化

- 3.1.2. データ収集対象の明確化

- 3.1.3. データ収集基盤としての MS Dynamics 365 Business Central の活用

- 3.2. ステップ2:データの蓄積・統合と分析環境の構築

- 3.2.1. MS Dynamics 365 Business Central によるデータの一元管理

- 3.2.2. データ分析環境の構築

- 3.3. ステップ3:データ分析と課題の発見・予測

- 3.3.1. MS Dynamics 365 Business Central を活用した現状分析と課題の発見

- 3.3.2. 将来予測とリスク予測

- 3.4.1. MS Dynamics 365 Business Central による意思決定の迅速化とアクションの実行

- 3.4.2. アクションの実行と効果測定

- 3.5. ステップ5:継続的な改善と DX 推進

- 3.5.1. データ分析の高度化

- 3.5.2. デジタルトランスフォーメーション(DX)の推進と MS Dynamics 365 BC の役割

- 第四章:不確実な時代におけるサプライチェーンの強靭化戦略

- まとめ

はじめに

中小製造業の皆様、多品種少量生産における複雑なサプライチェーン管理でお困りではありませんか?

部品調達の遅延、在庫管理の煩雑さ、予期せぬトラブルによる生産計画の遅れなど、多くの課題が

日々の業務を圧迫しているかもしれません。

この記事は、以下のようなお悩みを抱える中小製造業の経営者様、生産管理部門のご担当者様、情報システム部門のご担当者様に特におすすめです。

多品種少量生産に対応した効率的なサプライチェーンを構築したい

サプライチェーンにおける情報共有の遅れや連携不足を解消したい

データに基づいた意思決定を行い、サプライチェーン全体を最適化したい

コスト削減とリードタイム短縮を実現したい

変化の激しい市場環境や顧客ニーズに柔軟に対応できる体制を構築したい

DX 推進に関心はあるが、何から始めれば良いか分からない、特に基幹システムの刷新を検討している

ぜひ本稿を最後までお読みいただき、皆様のビジネスの成長と発展にお役立てください。

第一章:多品種少量生産におけるサプライチェーンの現状と課題

多品種少量生産は、顧客の多様なニーズに対応できる反面、サプライチェーン管理においては特有の複

雑さと課題を抱えています。ここでは、その現状と、中小製造業が直面しやすい具体的な課題について解

説します。

1.1. 多品種少量生産のサプライチェーンの特徴

多品種少量生産では、少量多種にわたる製品を効率的に生産する必要があります。そのため、サプライチェーンは以下のような特徴を持つ傾向があります。

- 部品の種類が多い: 取り扱う部品の種類が多くなり、調達管理が複雑化します。

- 調達ロットが小さい: 各部品の調達量が少量になるため、調達コストが高くなる可能性があります。

- リードタイムが長い: 多様な部品の調達や、頻繁な段取り替えにより、生産リードタイムが長くなる傾向があります。

- 在庫管理が難しい: 需要予測が難しく、過剰在庫や欠品のリスクが高まります。

- サプライヤーとの連携が複雑: 多数のサプライヤーとの間で、頻繁な情報共有や調整が必要になります。

1.2. 中小製造業が直面するサプライチェーンの課題

このような特徴を持つ多品種少量生産のサプライチェーンにおいて、中小製造業は以下のような課題に直面しやすい状況にあります。

1.2.1. 情報共有の遅れと連携不足

中小製造業では、部門間やサプライヤーとの間で情報共有がスムーズに行われないことがあります。例えば、営業部門が獲得した顧客ニーズや販売予測が、生産部門や購買部門にタイムリーに伝わらず、手戻りや遅延が発生するケースがあります。また、サプライヤーとの情報連携が不十分な場合、部品の納期遅延や品質問題に迅速に対応できず、生産計画に大きな影響を与える可能性があります。これは、基幹システムが老朽化していたり、部門ごとに異なるシステムを利用していたりすることが原因となる場合があります。

1.2.2. 煩雑な在庫管理と高い在庫コスト

多品種少量生産では、製品の種類が多く、それぞれの需要変動も大きいため、適切な在庫量を維持することが非常に困難です。需要予測の精度が低いと、過剰な在庫を抱えてしまい、保管コストや陳腐化のリスクが増大します。一方で、欠品が発生すると、生産ラインの停止や顧客への納期遅延につながり、信頼を損なう可能性があります。手作業による在庫管理や、リアルタイムな在庫状況の把握が難しいことが、この課題を深刻化させています。

1.2.3. 属人化された業務プロセスと担当者の負担

中小製造業では、サプライチェーン管理に関する業務プロセスが担当者に依存しているケースが少なくあません。例えば、特定の担当者しか部品の調達ルートやサプライヤーとの交渉方法を知らない場合、その担当者が不在になると業務が滞ってしまうリスクがあります。また、煩雑な手作業による情報管理や調整業務は、担当者の負担を増大させ、人的ミスを引き起こす可能性もあります。標準化された業務プロセスや、担当者の知識に依存しないシステム化が求められます。

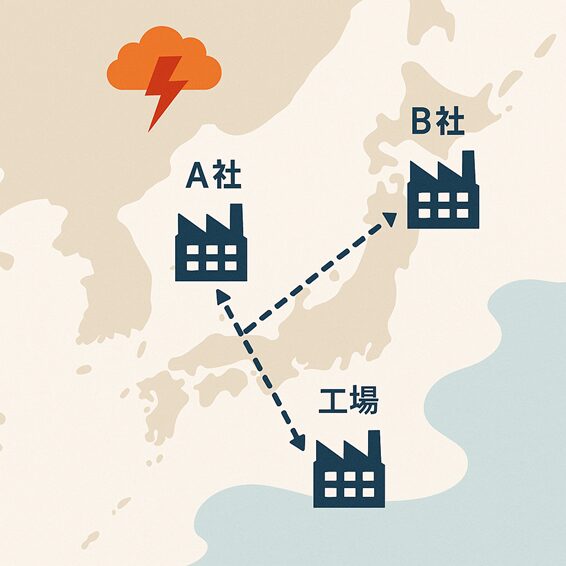

1.2.4. 変化への対応の遅れと不確実性の増大

市場ニーズの多様化や技術革新のスピードが加速する現代において、中小製造業は常に変化に対応していく必要があります。しかし、サプライチェーンの情報がリアルタイムに把握できていない場合や、サプライヤーとの連携が不十分な場合、急な仕様変更や納期短縮要求に柔軟に対応することが難しくなります。また、自然災害や地政学的なリスクなど、予期せぬ事態が発生した場合、サプライチェーン全体が混乱し、事業継続に影響を与える可能性もあります。

1.2.5. データ活用の遅れと意思決定の不確実性

サプライチェーン全体で収集されるデータは膨大ですが、中小製造業ではこれらのデータを十分に活用できていないケースが多く見られます。例えば、過去の販売実績や生産実績、サプライヤーの納期実績などのデータが、適切な形で分析されず、経験や勘に頼った意思決定が行われている場合があります。データに基づかない判断は、非効率な調達や生産計画、過剰な在庫につながる可能性があり、サプライチェーン全体の最適化を妨げる要因となります。

これらの課題を解決し、多品種少量生産においても競争力を維持・向上させていくためには、サプライチェーン全体の最適化と、それを支えるデジタルトランスフォーメーション(DX)の推進が不可欠となります。

特に、これらの課題を統合的に解決し、データドリブンなサプライチェーンを実現するための基盤として、基幹システムの導入が有効な手段となります。

第二章:データドリブンなサプライチェーン最適化の重要性

前章で述べたような多品種少量生産におけるサプライチェーンの課題を解決し、効率化を実現するためには、「データドリブン」なアプローチが非常に重要になります。ここでは、データドリブンとは何か、そしてサプライチェーン最適化においてなぜ重要なのかを解説します。

2.1. データドリブンとは?意味と基本的な考え方

データドリブンとは、勘や経験といった主観的な判断に頼るのではなく、収集・分析された客観的なデータに基づいて意思決定を行う考え方です。ビジネスにおいては、顧客データ、販売データ、生産データ、サプライヤーデータなど、様々なデータを収集し、分析することで、課題の発見、原因の特定、効果的な対策の立案、そして予測精度の向上などを実現します。

データドリブンなアプローチの基本的な考え方は以下の通りです。

- データの収集: 業務プロセス全体から、意思決定に必要なデータを収集します。

- データの分析: 収集したデータを整理・分析し、傾向やパターン、相関関係などを明らかにします。

- 洞察の獲得: 分析結果から、ビジネス上の重要な示唆や課題、改善点などを発見します。

- 意思決定: 得られた洞察に基づいて、具体的なアクションプランを策定し、実行します。

- 効果測定: 実行したアクションの効果をデータに基づいて評価し、さらなる改善につなげます。

2.2. サプライチェーン最適化におけるデータドリブンの重要性

多品種少量生産におけるサプライチェーンの最適化において、データドリブンなアプローチは以下のような点で非常に重要です。

2.2.1. 需要予測の精度向上と在庫最適化

過去の販売データ、市場動向、顧客の注文履歴などのデータを分析することで、より精度の高い需要予測が可能になります。これにより、過剰在庫や欠品のリスクを低減し、最適な在庫量を維持することができます。特に多品種少量生産では、個々の製品の需要動が大きいため、データに基づいたきめ細かい在庫管理が不可欠です。

2.2.2. リードタイムの短縮と生産効率の向上

生産実績データや部品の調達リードタイムに関するデータを分析することで、ボトルネックとなっている工程や遅延の原因を特定できます。例えば、特定のサプライヤーからの部品調達に時間がかかっていることが判明した場合、代替サプライヤーの検討や調達プロセスの見直しなどの対策を講じることができます。また、生産ラインの稼働状況や段取り替えのデータを分析することで、生産効率の改善やリードタイムの短縮につながる施策を実行できます。

2.2.3. サプライヤーとの連携強化とリスク管理

サプライヤーの納期実績、品質データ、価格変動などのデータを分析することで、サプライヤーのパフォーマンスを客観的に評価できます。これにより、信頼性の高いサプライヤーとの連携を強化し、サプライチェーン全体のリスクを低減することができます。また、過去のトラブル事例や外部環境の変化に関するデータを分析することで、潜在的なリスクを早期に察知し、対策を講じることが可能になります。

2.2.4. コスト削減と収益性向上

サプライチェーン全体におけるコスト構造をデータに基づいて分析することで、無駄なコストが発生している部分を特定できます。例えば、輸送コスト、保管コスト、調達コストなどを詳細に分析し、最適化を図ることで、大幅なコスト削減を実現できます。また、データに基づいた需要予測や在庫最適化は、欠品による機会損失を防ぎ、収益性の向上にも貢献します。

2.2.5. 迅速な意思決定と変化への対応力強化

サプライチェーンに関するデータをリアルタイムに可視化し、分析できる環境を構築することで、問題発生時の迅速な意思決定が可能になります。例えば、顧客からの急な注文や仕様変更があった場合でも、在庫状況や生産能力などのデータを瞬時に把握し、適切な対応策を迅速に決定できます。また、市場の変化や競合の動向に関するデータを常にモニタリングすることで、変化に先手を打った戦略を立案し、競争優位性を維持することができます。

このように、データドリブンなアプローチは、多品種少量生産におけるサプライチェーンの複雑性を解消し、効率性、柔軟性、そして競争力を高めるための強力な武器となります。

第三章:データドリブンなサプライチェーン構築のステップと活用方法(MS Dynamics 365Business Central 中心)

データドリブンなサプライチェーンを構築し、その効果を最大限に引き出すためには、段階的なアプローチと

適切なツールの活用が重要になります。ここでは、その具体的なステップと活用方法について、基幹システ

ム MS Dynamics 365 Business Central を中心にご説明します。

3.1. ステップ1:サプライチェーン全体の可視化とデータ収集基盤の整備

まず最初に行うべきことは、サプライチェーン全体の現状を正確に把握し、必要なデータを効率的に収集するための基盤を整備することです。

3.1.1. サプライチェーン全体の可視化

自社のサプライチェーンがどのような構造になっているのか、各プロセスでどのような情報が流れているのかを可視化します。具体的には、主要なサプライヤー、物流ルート、生産拠点、販売チャネル、顧客などの要素を洗い出し、サプライチェーンの流れを図式化します。各プロセスにおける情報の流れや、担当部署、利用しているシステムなども明確にしておくと、後のデータ連携やシステム導入の際に役立ちます。

3.1.2. データ収集対象の明確化

サプライチェーンの最適化に必要なデータを特定します。販売データ、生産データ、購買データ、在庫データ、物流データ、品質データ、外部データなどの中から、自社の課題解決や目標達成に必要なものを優先的に収集対象とします。

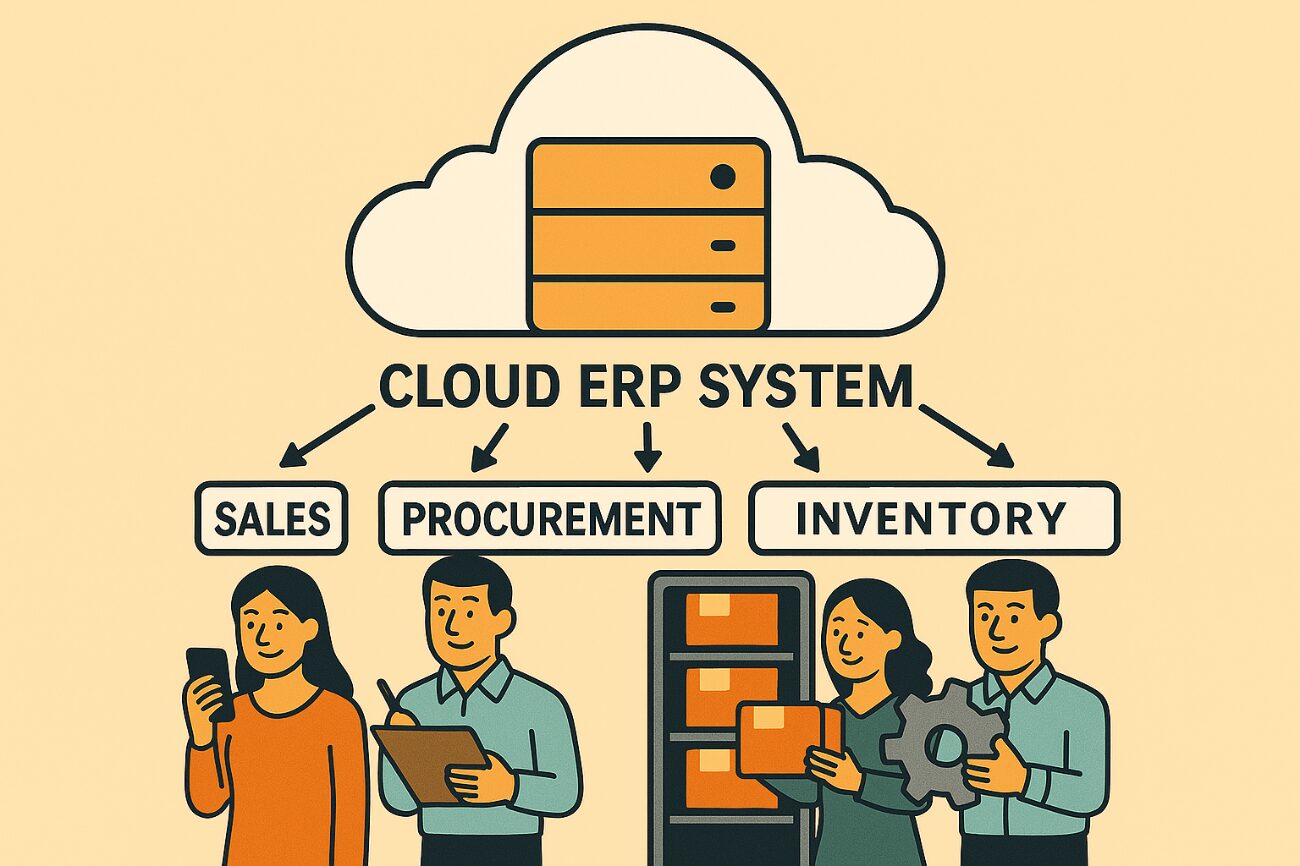

3.1.3. データ収集基盤としての MS Dynamics 365 Business Central の活用

MS Dynamics 365 BC は、販売管理、購買管理、在庫管理、生産管理、財務管理など、サプライチェーン全体に関わる様々な業務プロセスを統合的に管理できる基幹システムです。これにより、サプライチェーン全体で発生する多様なデータを一元的に収集し、管理するための強力な基盤となります。例えば、顧客からの注文情報は販売管理モジュールに、部品の発注情報は購買管理モジュールに、製品の生産実績は生産管理モジュールに、といった具合に、各業務で発生するデータが MS Dynamics 365 BC に集約されます。

3.2. ステップ2:データの蓄積・統合と分析環境の構築

収集したデータを活用するためには、データを整理・統合し、分析できる環境を構築する必要があります。

3.2.1. MS Dynamics 365 Business Central によるデータの一元管理

MS Dynamics 365 BC の大きなメリットの一つは、複数の業務システムに分散しがちなデータを一元的に管理できる点です。これにより、データ連携の煩雑さを解消し、部門間の情報共有をスムーズにします。また、標準機能として、収集されたデータを整理し、分析に適した形式で蓄積する機能が備わっています。

3.2.2. データ分析環境の構築

MS Dynamics 365 BC に蓄積されたデータを分析するための環境を構築します。MS Dynamics365 BC 自体にも、基本的なレポート機能や分析機能が搭載されていますが、より高度な分析を行うためには、Power BI などの BI ツールとの連携が有効です。MS Dynamics 365 BC は Power BI との親和性が高く、容易にデータを連携させ、インタラクティブなダッシュボードやレポートを作成することができます。これにより、サプライチェーンの状況を可視化し、データに基づいた意思決定を支援する分析環境を構築できます。

3.3. ステップ3:データ分析と課題の発見・予測

構築したデータ分析環境を活用して、サプライチェーンに関するデータを分析し、現状の課題や将来の予測を行います。

3.3.1. MS Dynamics 365 Business Central を活用した現状分析と課題の発見

MS Dynamics 365 BC に蓄積された販売実績データ、生産実績データ、購買実績データ、在庫データなどを分析することで、サプライチェーンにおけるボトルネックや非効率な部分、潜在的なリスクなどを特定できます。例えば、売れ筋商品の特定、生産リードタイムの長い製品の特定、納期遅延の多いサプライヤーの特定、過剰在庫や滞留在庫の把握などが可能です。MS Dynamics 365 BC の標準レポート機能や、Power BI と連携することで、これらの分析を効率的に行うことができます。

3.3.2. 将来予測とリスク予測

過去のデータに基づいて、将来の需要変動やリスクを予測します。例えば、過去の販売データや市場動向に基づいて将来の製品需要を予測し、生産計画や在庫計画に役立てることができます。また、サプライヤーの過去の納期実績や外部環境の変化に関するデータを分析することで、将来発生する可能性のあるリスクを予測し、対策を講じることが可能になります。Power BI と MS Dynamics 365 BC のデータを組み合わせることで、より高度な予測分析を行うことができます。

3.4.1. MS Dynamics 365 Business Central による意思決定の迅速化とアクションの実行

MS Dynamics 365 BC は、データ分析の結果をサプライチェーンに関わる様々な意思決定に活用するための基盤となります。例えば、需要予測に基づいて最適な生産量を決定し、生産計画を自動的に調整したり、在庫分析に基づいて発注点を最適化したりすることができます。また、サプライヤーのパフォーマンス評価に基づいて、より信頼性の高いサプライヤーを選定したり、調達条件を見直したりすることも可能です。MS Dynamics 365 BC のワークフロー機能やアラート機能などを活用することで、これらの意思決定を迅速に行い、具体的なアクションを実行に移すことができます。

3.4.2. アクションの実行と効果測定

立案した改善策を実行に移し、その効果をデータに基づいて測定します。例えば、新しい在庫管理ルールを導入した場合、導入前後の在庫量、欠品率、在庫コストなどを MS Dynamics 365 BC からデータを抽出し、Power BI で分析することで、効果を検証します。効果測定の結果に基づいて、さらに改善策を検討したり、当初の計画を修正したりする PDCA サイクルを回すことが重要です。

3.5. ステップ5:継続的な改善と DX 推進

データドリブンなサプライチェーンの構築は、一度行ったら終わりではありません。市場環境や顧客ニーズは常に変化するため、データ分析と改善活動を継続的に行う必要があります。

3.5.1. データ分析の高度化

より高度なデータ分析手法やツールを導入し、分析の精度を高めていきます。例えば、機械学習を活用した需要予測モデルを構築し、MS Dynamics 365 BC のデータと連携させるなどが考えられます。また、リアルタイムでのデータモニタリング体制を構築することで、異常を早期に検知し、迅速な対応が可能になります。

3.5.2. デジタルトランスフォーメーション(DX)の推進と MS Dynamics 365 BC の役割

データドリブンなサプライチェーンの構築は、中小製造業におけるデジタルトランスフォーメーション(DX)の重要な一部です。DX を推進することで、サプライチェーン全体の効率化だけでなく、新たな価値創造やビジネスモデルの変革にもつながります。MS Dynamics 365 BC は、クラウドベースの柔軟なプラットフォームであり、他のクラウドサービスや外部システムとの連携も容易なため、中小製造業の DX 推進の中核となることができます。IoT デバイスからのデータを連携させて生産設備の稼働状況をリアルタイムに把握したり、AI を活用してより高度な需要予測を行ったりするなど、MS Dynamics 365 BC を中心に様々なデジタル技術を活用することで、サプライチェーン全体の最適化と競争力強化を実現できます。

第四章:不確実な時代におけるサプライチェーンの強靭化戦略

現代社会は、予測不可能な事態が頻繁に発生する不確実な時代と言えます。このような状況において、中小製造業が持続的な成長を遂げるためには、サプライチェーンの強靭化が不可欠です。ここでは、不確実な時代におけるサプライチェーンの強靭化戦略について、MS Dynamics 365 BC がどのように貢献できるかを解説します。

4.1. サプライチェーンの脆弱性の認識

まず、自社のサプライチェーンにおける脆弱性を認識することが重要です。特定サプライヤーへの依存、単一の調達ルート、地理的な集中、情報の可視化不足、BCP の未整備などが考えられます。

4.2. サプライチェーン強靭化のための具体的な戦略と MS Dynamics 365 Business Central

これらの脆弱性を克服し、サプライチェーンを強靭化するためには、以下のような戦略が考えられ、MSDynamics 365 BC はその実現を支援します。

- サプライヤーの多様化: MS Dynamics 365 BC のサプライヤー管理機能を利用することで、複数のサプライヤーの情報を一元的に管理し、評価することができます。過去の取引実績や納期遵守率などのデータを分析することで、リスク分散のためのサプライヤー選定を支援します。

- 調達ルートの複数化: 複数の調達ルートを MS Dynamics 365 BC に登録し、管理することができます。災害発生時など、特定のルートが利用できなくなった場合に、代替ルートへの切り替えを迅速に行うための情報を一元的に把握できます。

- 地理的な分散: サプライヤーや倉庫の所在地情報を MS Dynamics 365 BC で管理することで、地理的なリスクを把握しやすくなります。

- サプライチェーンの可視化: MS Dynamics 365 BC と Power BI を連携させることで、在庫状況、輸送状況、生産状況などをリアルタイムに可視化し、サプライチェーン全体の状況を常に把握することができます。これにより、問題発生時の迅速な対応を可能にします。

- BCP(事業継続計画)の策定と訓練: MS Dynamics 365 BC は、業務プロセスの標準化や自動化を支援するため、緊急時における代替要員の確保や業務継続のための手順を明確化する上で役立ちます。また、データの一元管理は、復旧作業を迅速に進めるための基盤となります。

- 在庫戦略の見直し: MS Dynamics 365 BC の需要予測機能や在庫分析機能を利用することで、確実な需要変動や供給途絶に備えた適切な安全在庫水準を見直すことができます。

- サプライヤーとの連携強化: MS Dynamics 365 BC のサプライヤーポータル機能や EDI 連携機能などを活用することで、サプライヤーとの情報共有を密に行い、協力体制を構築します。サプライヤーの状況変化を早期に把握し、共同でリスクに対応するための基盤を構築できます。

- デジタル技術の活用: MS Dynamics 365 BC は、AI や IoT などの最新技術との連携も視野に入れています。例えば、AI によるリスク予測機能を連携させることで、サプライチェーンにおける潜在的なリスクを早期に検知し、対策を講じることが可能になります。

まとめ

本稿では、多品種少量生産を行う中小製造業の皆様が、サプライチェーンの課題を解決し、競争力を高めるための戦略として、データドリブンなアプローチとデジタルトランスフォーメーション(DX)の推進について、特に基幹システムである MS Dynamics 365 Business Central の活用に焦点を当てて詳しく解説してきました。

多品種少量生産におけるサプライチェーンは、情報共有の遅れ、煩雑な在庫管理、属人化された業務プロセス、変化への対応の遅れ、そしてデータ活用の遅れなど、多くの課題を抱えています。これらの課題を克服し、効率的で強靭なサプライチェーンを構築するためには、データドリブンなアプローチが不可欠である。

不確実な時代においては、サプライチェーンの強靭化が企業の持続的な成長にとって不可欠であり、基幹システムでは、サプライヤーの多様化、調達ルートの複数化、可視化、BCP 策定支援、在庫戦略見直し、サプライヤー連携強化、デジタル技術活用を通じて、強靭なサプライチェーン構築に貢献します。

また、基幹システムの導入について、

- 「どのシステムを選べばいいのかわからない…」

- 「導入にどれくらいの費用や時間がかかるのかが不透明…」

- 「システムベンダーの選定も難しそう…」

- 「導入しても本当に効果があるのか疑問…」

などのお悩みをお持ちの方は、是非船井総研の「無料経営相談」をご利用ください。