記事公開日:2025.11.12

最終更新日:2025.11.13

「ウチは多品種少量だから…」その“言い訳”、いつまで続けますか? 複雑な現場こそ、データ管理が必須な理由

「毎日、作るモノが違うのに、どうやって管理しろって言うんだ」

「生産計画なんて、立てたそばから客先の都合で変わっていく」

「多品種少量生産の現場は、結局、現場の阿吽の呼吸と臨機応変な対応力で回すしかないんだよ」

多品種少量生産(High-Mix, Low-Volume)を手掛ける工場の経営者様や工場長様から、このような「嘆き」にも似た言葉を幾度となく聞いてきました。

確かに、その現場の混乱ぶりは、想像に難くありません。

次から次へと違う図面が流れ、機械の段取り替えに追われ、材料や治具の準備で走り回り、気づけば納期はギリギリ…。

こんなカオスな状況では、「標準化」や「データ管理」なんて、夢のまた夢。そう考えるのも無理はないかもしれません。

しかし、あえて厳しいことを申し上げます。

「多品種少量だから管理できない」のではなく、「多品種少量だからこそ、データ管理をしなければ、もはや立ち行かない」のです。

「多品種少量」という言葉を、アナログな管理体制を続けるための“言い訳”にしていては、永遠にこのカオスから抜け出すことはできません。

なぜ、多品種少量生産は「データ管理」と相性が良いのか?

一見、矛盾しているように聞こえるかもしれません。しかし、その理由は明確です。

- 「記憶」に頼るには、あまりにもパターンが多すぎるから

リピート生産が中心であれば、「あの製品は、この機械で、この治具を使って…」と、ベテランの「記憶」で業務は回ります。

しかし、多品種少量生産では、過去に作ったことのない製品や、数年ぶりに作る製品が日常茶飯事です。そのたびに、「あの図面どこだっke?」「前回どうやって作ったっけ?」と、記憶と記録の「宝探し」が発生します。

この「探す」という最大のムダをなくすためにも、図面、加工条件、使用治具といった情報を「データ」として紐づけ、誰でも瞬時に検索できる仕組みが、絶対に不可欠なのです。

- 「段取り替え」こそが、最大のコスト要因だから

多品種少量生産において、生産性を左右する最大の鍵は、「段取り替えの時間」をいかに短縮するか、です。

しかし、アナログ管理の工場では、この段取り替えの時間が、正確に把握されていません。日報に「段取り替え:約30分」と書かれているだけで、その内訳(治具を探す時間、刃物を交換する時間、試し削りの時間など)はブラックボックスです。

ここにメスを入れるには、データを活用して「何に時間がかかっているのか」を正確に可視化し、一つひとつ潰していくしかありません。データ管理は、この最大のネック工程を改善するための「解剖メス」の役割を果たします。

- 「本当の原価」が見えにくく、赤字受注を招きやすいから

作るモノが毎回違うということは、かかるコストも毎回違うということです。勘に頼った「どんぶり勘定」の見積もりでは、気づかないうちに、手間ばかりかかって全く儲からない「赤字案件」を受注してしまうリスクが非常に高くなります。

多品種少量生産だからこそ、案件ごとに「実際にかかった作業時間」や「材料費」をデータで正確に把握し、見積もり精度を上げ、不採算案件を特定する「リアルタイム原価管理」が、経営の生命線となるのです。

成功事例が、その証明です

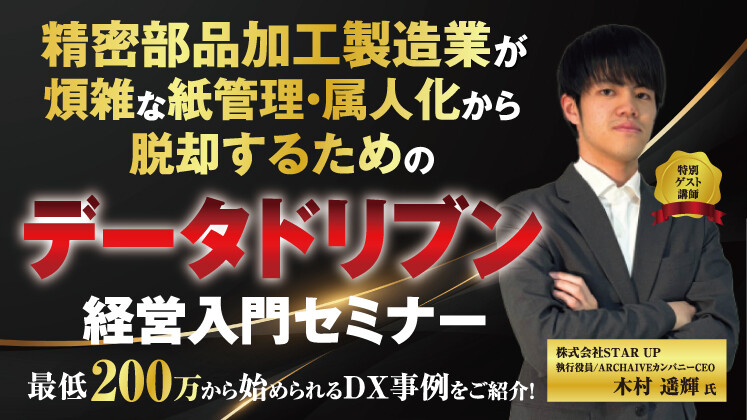

「紙管理脱却のための中小製造業データドリブン経営入門セミナー」で紹介される成功事例は、まさにこの「多品種少量生産」の呪縛を、データ活用によって断ち切った企業の話です。

【事例1】<愛知県>多品種少量生産の企業がペーパーレス化に取り組み、データ分析による現場改善で生産性20%向上を実践!

彼らも、かつてはあなたと同じ悩みを抱えていました。紙の図面や日報による情報共有の遅れや属人化に苦しんでいました。

しかし、彼らは「多品種少量だから」と諦めなかった。タブレットと生産管理システムを導入し、製造実績や設備稼働状況をデジタルで記録。収集したデータを分析し、ネック工程の特定や不良発生の傾向を可視化しました。

その結果、勘や経験に頼っていた現場改善がデータに基づいた客観的なものとなり、生産性20%向上という、驚くべき成果を叩き出したのです。

これは、彼らが特別な大企業だったからできたことではありません。あなたと同じ、中小製造業です。

「多品種少量だから…」という“言い訳”を、「多品種少量だからこそ、チャンスだ」という“確信”に変えたい。そう願うすべての経営者様のご参加をお待ちしています。

【セミナーのご案内】

脱!紙・Excel日報・紙図面!中小製造業が「高収益工場」に変わるデータ活用術

紙管理脱却のための中小製造業データドリブン経営入門セミナー

「多品種少量だから管理できない」は、もう終わりにしませんか?複雑な現場のカオスを、データで整理整頓し、生産性を劇的に向上させた工場の実例を徹底解剖します。

⚫ どのような方におすすめか?

- 多品種少量生産の現場管理に限界を感じている方

- 段取り替えや情報共有の遅れが、生産性のボトルネックになっていると感じる

- 従業員100名以下の製造業の方

- 紙やデータ図面がバラバラで、最新版を探すのに時間がかかっている方

- 高額なシステム導入は避けたいが、データ分析・業務改善をしたいと感じている方

方

⚫ 本セミナーで学べるポイント

- 【1】<愛知県>多品種少量生産の企業がペーパーレス化に取り組み、データ分析による現場改善で生産性20%向上を実践した事例!

- データに基づき、ネック工程の特定や不良発生の傾向を可視化する方法がわかります。

- 自社に合った図面・案件管理方法がわかります!

開催日時(オンライン):

- 2025/11/28 (金) 13:00~15:00

- 2025/12/02 (火) 13:00~15:00

- 2025/12/03 (水) 13:00~15:00

詳細・お申込みはこちらから:

https://www.funaisoken.co.jp/seminar/134272