記事公開日:2025.12.08

最終更新日:2025.12.08

物流倉庫の人手不足は「大型マテハン」では解決しない。協働ロボットで実現する、柔軟で低コストな自動化戦略

EC市場の爆発的な拡大を背景に、物流倉庫の現場はこれまでにないプレッシャーに晒されています。取り扱う商品数は増え続け、配送リードタイムは短縮の一途。にもかかわらず、それを支える「人手」は慢性的に不足しており、人海戦術による現場運営は限界を迎えています。

「自動化しなければパンクする」という危機感は誰もが持っています。しかし、これまで物流自動化の主役だった自動倉庫(AS/RS)や大規模なコンベアシステムといった「大型マテハン機器」は、現代の目まぐるしく変化する物流現場のニーズと、必ずしもマッチしなくなってきています。

この記事では、大型マテハンが抱える課題を浮き彫りにし、その解決策として、既存の倉庫にそのまま導入できる「協働ロボット」を活用した、柔軟で低コストな自動化戦略を提案します。

目次

1. なぜ、物流倉庫の課題は「大型マテハン」だけで解決できないのか?

これまで、物流センターの自動化といえば、建屋の設計段階から組み込まれるような大型マテハン機器が主流でした。しかし、多くの現場がその導入に二の足を踏んでいます。

1-1. 「初期投資が巨大すぎる」:回収リスクと荷主契約のジレンマ

最大の壁はコストです。自動倉庫や大規模なソーターシステムは、数億円〜数十億円規模の投資が必要になります。 3PL(サードパーティ・ロジスティクス)などの場合、荷主との契約期間は数年単位であることが多く、巨額投資の回収見通しが立ちにくいという構造的なジレンマがあります。

1-2. 「柔軟性がない(硬直化)」:レイアウト変更と波動対応の壁

大型マテハンは一度設置すると、床にアンカー固定され、簡単には動かせません。 しかし、現代の物流は、取扱品目の変化や、お中元・年末商戦といった季節波動(繁閑の差)が激しく、柔軟なレイアウト変更や人員配置が求められます。「高価な設備を入れたが、商材が変わって使えなくなった」「繁忙期しか稼働せず、投資対効果が悪い」という事態に陥りやすいのです。

1-3. 「設置スペースの問題」:既存倉庫への後付けが困難

すでに稼働している既存の倉庫に、大型設備を後付けするのは至難の業です。設置には広大なスペースが必要であり、工事期間中は操業を止めなければならないため、機会損失も甚大です。

2. 物流現場の救世主。「動かせる自動化」協働ロボットが選ばれる3つの理由

こうした大型マテハンの弱点を補完し、物流現場の新しい自動化の選択肢として注目されているのが「協働ロボット」です。

2-1. 【柔軟性】キャスター付き架台で「必要な時に、必要な場所へ」移動可能

協働ロボットは小型・軽量であるため、キャスター付きの移動架台に載せて運用することができます。 「午前中は入荷エリアでデバンニング支援、午後は出荷エリアで梱包作業」といった具合に、波動に合わせて必要な場所に移動させ、フレキシブルに活用できます。これは固定設備には絶対に真似できない最大のメリットです。

2-2. 【省スペース】安全柵が不要。既存の作業ラインにそのまま後付け

協働ロボットは、人との接触を検知して安全に停止する機能を備えており、適切なリスクアセスメントのもと、安全柵なしで設置できます。 人が作業している既存の梱包ラインや、狭い通路脇のスペースにそのまま「後付け」で導入できるため、大規模なレイアウト変更工事は不要です。

2-3. 【スモールスタート】ボトルネック工程だけの「部分自動化」から始められる

「倉庫全体を一気に自動化」する必要はありません。 「梱包のテープ貼り作業だけ」「特定のエリアの仕分けだけ」といった、最も人手がかかっているボトルネック工程から、スモールスタートで自動化を始めることができます。効果を見ながら、徐々に台数を増やしていく段階的な導入が可能です。

3. 倉庫内作業のどこを自動化する?協働ロボットの得意な3大用途

では、具体的に倉庫内のどのような作業に協働ロボットが使えるのでしょうか。代表的な3つの用途を紹介します。

3-1. 【用途1:梱包・封函】製函から商品投入、テープ貼りまでを自動化

EC物流で最も人手を要する梱包工程は、協働ロボットの得意領域です。 ダンボールを組み立てる(製函)、ピッキングされた商品を箱に入れる、緩衝材を入れる、そして最後にテープで封をする(封函)。これら一連の作業を、ロボットと専用機を組み合わせて自動化します。特に、サイズの異なるダンボールが混在するラインでも、カメラと連携して柔軟に対応可能です。

3-2. 【用途2:ピースピッキング補助】人と協調し、歩行ロスを削減する

広い倉庫内を歩き回って商品を集めるピースピッキングは、作業時間の半分以上が「歩行時間」と言われています。 協働ロボットを搭載したAGV(無人搬送車)や、自律走行型の協働ロボット(AMR)が人の代わりに倉庫内を移動し、人は特定エリアでのピッキング作業に集中する。こうした「人とロボットの協調」により、歩行ロスを劇的に削減できます。

3-3. 【用途3:方面別仕分け・ソーター投入】多様な荷姿に対応し、高速に仕分ける

梱包が完了した荷物を、配送キャリア別や方面別に仕分ける作業も自動化可能です。 コンベアから流れてくる様々なサイズ・形状のダンボールを、カメラで認識し、協働ロボットが吸着ハンドなどでピックアップして、指定のカゴ車やパレットに仕分けていきます。従来の大型ソーターよりも省スペースかつ低コストに導入できます。

4. 大型マテハンの1/10のコスト?「FAIRINO」で始める物流DX

柔軟性が高い協働ロボットですが、導入コストが高ければ、波動の激しい物流現場では投資回収が難しくなります。そこで最適な選択肢となるのが、圧倒的なコストパフォーマンスを誇る「FAIRINO」です。

4-1. 圧倒的な低価格が、波動(繁閑差)の激しい現場での投資回収を可能にする

FAIRINOは、一般的な他社製協働ロボットの半額〜2/3程度の価格帯で導入可能です。 物流現場のように「繁忙期はフル稼働だが、閑散期は稼働率が下がる」という環境下でも、初期投資が低ければ投資回収期間を短縮でき、導入リスクを大幅に低減できます。

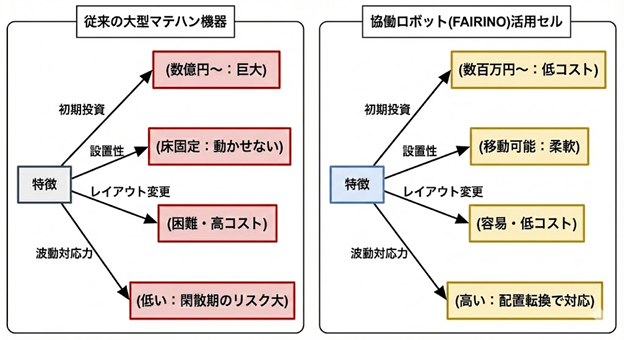

4-2. 「固定設備」vs「柔軟なロボット」。リスクとコスト構造の比較

大型マテハンは「高固定費・低変動費」型ですが、一度入れたら変更がききません。対してFAIRINOを活用したロボットセルは「低固定費・柔軟対応」型です。変化の激しい現代の物流においては、後者のほうが経営リスクを抑えられる賢い選択と言えるでしょう。

図1:固定的な大型マテハンと、柔軟な協働ロボットのリスクとコスト構造比較

5. まとめ:まずは自社の倉庫に「合うか合わないか」の診断から

物流倉庫の自動化は、もはや数億円の投資ができる大企業だけのものではありません。FAIRINOのような低コストな協働ロボットの登場により、既存の倉庫を活かしたままで、柔軟かつ段階的に自動化を進めることが可能になりました。

しかし、倉庫のレイアウトや扱う商材は現場ごとに千差万別です。「どこにロボットを置けば最も効果が出るか」「自社の商品をロボットで掴めるか」は、専門家の目で現場を確認しなければ判断できません。

「うちの狭い倉庫でも導入できる?」 「梱包ラインの一部だけ自動化したい」

そうお考えのセンター長様、物流責任者様。まずはプロによる「現場診断」を受けてみませんか?

当社では、貴社の倉庫レイアウトや作業フローを確認し、「協働ロボットによる自動化の可否」や「最適な配置・導入ステップ」を無料で提案しています。 無理な売り込みは一切いたしません。まずは、変化に強い物流現場を作るための新しい選択肢を、具体的に検討してみましょう。

[ >> 倉庫内物流の自動化・無料提案依頼はこちら ]

https://formslp.funaisoken.co.jp/form01/lp/post/inquiry-S045.html

無料オンライン相談とは、当社の専門コンサルタントがオンラインで貴社のDX活用(ロボット・AI・ERP活用)について無料でご相談を お受けすることです。

無料オンライン相談は専門コンサルタントが担当させていただきますので、どのようなテーマでもご相談いただけます。

通常、コンサルティングには費用がかかりますが、無料オンライン相談ではその前に無料で体験していただくことができますので、 ぜひご活用いただければ幸いでございます。