記事公開日:2026.01.14

最終更新日:2026.01.15

生産性20%アップも可能!樹脂成型工場の「見える化」から始めるDX戦略

樹脂成型工場の DX は「見える化」から!IoT での設備監視に加え、タブレットを活用した「工数管理」で生産性を 20%向上させる手法を解説。中小企業の成功事例や、現場が使いやすいツール選定のポイントも紹介します。

目次

はじめに

「材料費や電気代は上がる一方だが、製品単価への転嫁は難しい」

「ベテランの職人が定年を迎えるが、若手への技術継承が進んでいない」

これらは、今の日本の樹脂成型業界が直面している共通の悩みです。多くの経営者や工場長が、日々の生産に追われながら、将来への不安を抱えています。しかし、ピンチはチャンスでもあります。

今、デジタル技術を活用して工場の情報を「見える化」し、これまでの「勘と経験」に頼った経営から脱却する企業が、劇的に生産性を向上させています。本記事では、中小規模の樹脂成型工場でも無理なく始められ、かつ確実に成果が出る「見える化」から始めるDX戦略について解説します。特に、見落とされがちな「人の工数管理」に焦点を当て、現場を変える具体的な手法をお伝えします。

1. 樹脂成型業界が直面する「3つの壁」とDXの必要性

なぜ今、樹脂成型工場にDX(デジタルトランスフォーメーション)が不可欠なのでしょうか。業界を取り巻く環境は、かつてないほど厳しさを増しています。

1-1. 熟練技能者の高齢化と「匠の技」継承の危機

樹脂成型、特に射出成形は、金型の温度管理、樹脂の乾燥状態、保圧の調整など、無数の変数が絡み合う繊細なプロセスです。これまで、これらの微調整はベテラン技能者の「匠の技」によって支えられてきました。しかし、彼らの引退に伴い、そのノウハウがブラックボックス化したまま失われつつあります。

1-2. 原材料費・電気代の高騰による利益圧迫

ナフサ価格の変動による樹脂材料の高騰に加え、成形機や周辺機器(ドライヤー、チラーなど)が消費する電力コストの上昇は、工場の利益を直接的に圧迫しています。従来の「作れば売れる」時代のやり方では、利益を確保することが難しくなっています。

1-3. 変種変量生産への対応と短納期化の要求

市場のニーズは多様化し、大量生産から「多品種少量生産(変種変量)」へとシフトしています。これにより段取り替えの回数が増加し、生産効率が低下しやすい状況にあります。

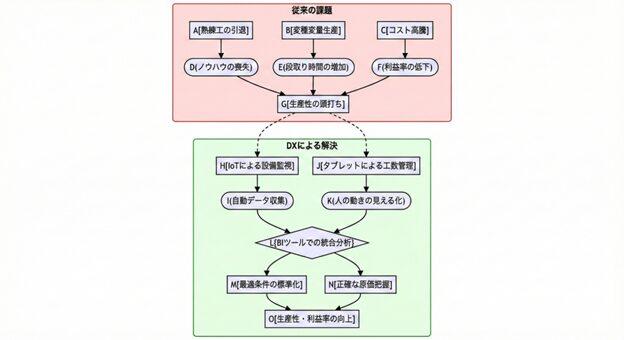

これらの課題は互いに複雑に絡み合っています。以下に、現状の課題構造とDXによる解決アプローチを図解しました。

【図解:樹脂成型工場の課題構造とDXアプローチ】

2. 樹脂成型DXは「工場の見える化」から始まる

DXというと、すぐに「ロボットによる自動化」や「AIによる自動制御」をイメージしがちですが、これらは最終段階の話です。最初のステップは、現状を正しく把握する「見える化」にあります。

2-1. 「機械」のデータだけでは片手落ち?見落とされがちな「人」の記録

多くの工場が進めるIoT化は、成形機からの信号(ショット数やサイクルタイム)を取ることに集中しています。もちろん重要ですが、それだけでは不十分です。

なぜなら、不良品の手直し、金型のメンテナンス、段取り替え、材料投入といった付帯作業は「人」が行っているからです。機械が止まっている間、人が何をしているのかが見えなければ、真の生産性改善はできません。ここで重要になるのが、「機械のデータ」と「人のデータ」の両輪を揃えることです。

2-2. 【機械の視点】IoTで取得すべき設備データ(サイクルタイム・温度)

まずは設備の稼働状況を客観的な数字で把握します。

- ショット信号:生産個数とサイクルタイムを正確に把握。

- 稼働信号:稼働中、停止中、アラーム発生などのステータス。

- 周辺機器データ:金型温度調節機や乾燥機の温度データ(不良原因の特定に不可欠)。

これらは、古い成形機であっても、後付けの積層信号灯センサーなどを用いることで比較的安価に取得可能です。

2-3. 【人の視点】タブレット活用で「工程・製品ごとの工数」を正確に記録する

ここが本記事の最重要ポイントです。従来、作業日報は手書きで、終業時にまとめて書くことが多く、「どの製品に何時間かかったか」という正確な工数は不明瞭でした。

これを解決するのが、現場用タブレット端末を活用した工数管理システムです。

- 入力はシンプルに:作業者はタブレットで「作業開始」「終了」をタップするだけ。

- リアルタイム記録:どの作業員が、どの成形機の、どの製品(金型)の、どの工程(成形、仕上げ、検査、梱包)に従事しているかが瞬時にデータ化されます。

2-4. 集めたデータをBIで統合:現場の「真の姿」をダッシュボード化する

機械から吸い上げた「IoTデータ」と、タブレットから吸い上げた「工数データ」を、BI(ビジネス・インテリジェンス)ツールで統合します。

すると、「機械は動いているが生産量が少ない(チョコ停多発)」や、「特定の製品だけ仕上げ作業に異常に時間がかかっている(金型不良の可能性)」といった、これまで見えなかった現場の真の姿(ボトルネック)がダッシュボード上で一目瞭然になります。

3. 生産性20%アップを実現する具体的DX戦略

データが見えるようになれば、次は具体的な改善アクションです。見える化によって実現できる3つの戦略を紹介します。

3-1. 【稼働監視】チョコ停・ドカ停の「真因」を特定し稼働率向上

成形機の停止理由をタブレットで入力(例:段取り、材料切れ、取出機エラーなど)することで、停止要因のパレート図を自動作成できます。「材料切れによる停止が月間10時間もある」と分かれば、材料供給フローを見直すだけで稼働率は即座に向上します。

3-2. 【原価管理】製品ごとの「実質工数」をあぶり出し、赤字製品を見直す

ここが多くの企業で効果が出るポイントです。タブレットによる工数管理を行えば、製品ごとの「人件費を含めた正確な製造原価」が算出できます。

「利益が出ていると思っていた製品が、実は仕上げ工程に時間がかかりすぎて赤字だった」というケースは珍しくありません。このデータを基に、製品単価の交渉や、生産中止の判断、工程改善を行うことで、工場全体の利益率を大幅に改善できます。

3-3. 【予知保全】金型・設備の異常予兆を検知しダウンタイムをゼロへ

成形条件やサイクルタイムの微細な変化をモニタリングすることで、故障前の予兆を捉えます。ドカ停(長時間停止)が起きる前に計画的なメンテナンスを行うことで、安定生産を維持します。

【表:DX(見える化)導入前後の変化比較】

| 項目 | 導入前(アナログ管理) | 導入後(IoT・タブレット管理) |

|---|---|---|

| 日報作成 | 手書きで毎日30分残業 | 作業完了時にタップのみ(0分) |

| 原価把握 | 材料費のみのドンブリ勘定 | 工数含めた「真の原価」が見える |

| 生産計画 | 勘と経験で作成、遅れが頻発 | 実績データに基づく精緻な計画 |

| 不良対策 | 原因特定に数日〜数週間 | データ紐付けで即時原因究明 |

| 改善活動 | 何から手をつけるか不明 | 数値データで優先順位が明確化 |

4. 【事例】中小樹脂成型メーカーのDX成功モデル

実際にツールを導入し、成果を上げたモデルケースを紹介します。

4-1. 事例A:タブレット導入で「手書き日報」を廃止。リアルタイムな工数管理を実現

従業員50名規模のA社では、毎日1人あたり30分かけて手書きの日報を作成し、事務員がそれをExcelに転記していました。タイムラグがあり、データ分析もできない状態でした。

そこで、タブレット型の工数管理ツールを導入。

- 成果1:日報作成と転記作業がゼロになり、月間約40時間の管理工数削減に成功。

- 成果2:リアルタイムで進捗が見えるため、遅れている工程への応援体制がすぐに組めるようになり、納期遅延が解消した。

4-2. 事例B:稼働状況と工数の相関分析で、作業の無駄を特定・改善

多品種少量生産を行うB社では、段取り替えの多さが課題でした。IoTデータと工数データを突き合わせた結果、「特定の金型の段取り替え時だけ、平均の倍の時間がかかっている」ことが判明。

原因は、その金型に必要な治具の置き場所が遠かったことでした。置き場所を変更し、手順を標準化したことで、段取り時間を短縮。結果として生産性が15%向上しました。

5. 失敗しないDX導入のステップ

最後に、中小企業がDXで失敗しないための導入ステップをお伝えします。

5-1. 目的の明確化:まずは「1ライン・1課題」からスモールスタート

いきなり全工場、全設備に導入するのはリスクが高いです。「まずは主力ラインの稼働率を上げたい」「特定の製品の原価を知りたい」など、目的を絞り、1つのラインや部署から小さく始めることが成功の秘訣です。

5-2. 現場を巻き込む:従業員が「使いたくなる」タブレットツールの選び方

システム導入で最も高いハードルは「現場の反発」です。「監視されるのではないか」「操作が面倒だ」と思われたら定着しません。

そのため、導入するツール(特にタブレット等の入力インターフェース)は、以下の条件を満たすものを選びましょう。

- 直感的で誰でも使えるUIであること(文字入力が少なく、タップ中心)

- 日報書きの手間が減るなど、現場作業者にも明確なメリットがあること

5-3. パートナー選定:製造現場を知るベンダーを選ぶ重要性

ITベンダーにも得意不得意があります。樹脂成型業界特有の用語(ショット、クッション値、キャビティなど)や現場の悩み(段取り、チョコ停)を理解しているパートナーを選ぶことが、プロジェクトをスムーズに進める鍵となります。

まとめ

樹脂成型業界におけるDXは、決して大企業だけのものではありません。むしろ、人手不足やコスト高の影響を受けやすい中小企業こそ、「機械のIoT化」と「タブレットによる工数管理」を組み合わせた「見える化」の効果は絶大です。

まずは自社の現場の「見えていない部分」を明らかにすることから始めてみませんか?正確なデータは、必ず貴社の利益体質への変革を助けてくれます。

▼レポート無料ダウンロード お申し込みはこちら▼