【失敗しない工場DX】ロボット・AI導入を成功に導くコンサルの選び方と費用対効果

2026.01.26

はじめに

「最新の産業用ロボットを導入したが、段取り替えの手間が増えて稼働率が上がらない」 「IoTでデータを集め始めたが、現場改善にも経営判断にも活用されていない」

これらは、年商30億円〜数百億円規模の中堅・大手製造業で頻発している「工場DXの失敗事例」です。 人手不足が加速し、スマートファクトリー化が急務となる中、多くの企業が自動化設備やシステムへの投資を行っています。しかし、期待した投資対効果(ROI)を得られている企業は驚くほど少ないのが現実です。

その最大の要因は、「技術の導入」自体が目的化し、「経営課題の解決」という視点が欠落していることにあります。

本記事では、ロボット活用やIoT/AI導入を検討している経営層・部門責任者の方に向けて、プロジェクトを成功に導くための「工場DXコンサルタント」の正しい選び方と、外部知見を活用すべき理由を論理的に解説します。

1. 製造業DX・自動化における「コンサルティング」の役割と必要性

なぜ、優秀な現場スタッフやシステム部門を持つ企業であっても、外部のコンサルタントが必要なのでしょうか。まずはその役割を明確にします。

1-1. 単なる設備導入とは違う?「戦略的DX」の定義

従来の「工場改善」は、特定の工程を機械化したり、紙の帳票をタブレット化したりする「局所的なデジタル化(デジタイゼーション)」が主でした。 しかし、これからの工場DX(デジタルトランスフォーメーション)は、「工場の自律化により、経営の意思決定速度と利益率を向上させること」を目的とします。

単なる自動化: 人が行っていた溶接作業をロボットに置き換える(省人化)

戦略的DX: 受注データと生産ライン、在庫状況をAIがリアルタイムに連携させ、リードタイムを最小化しつつ、原価変動に即応した生産計画を自動生成する(全体最適)

この「全体最適」の視点は、日々の操業に追われる現場内部からは生まれにくいものです。ここに、外部コンサルタントを入れる最初の意義があります。

1-2. SIer(システム会社)やメーカーとコンサルタントの決定的な違い

「付き合いのあるSIerや機械商社に相談すれば良いのではないか?」と考える方も多いでしょう。しかし、彼らと「DXコンサルタント」では、ゴール設定が全く異なります。

【表:SIer/ベンダーとDXコンサルタントの比較】

比較項目

SIer / 機械ベンダー / メーカー

DXコンサルタント

主な役割

要件通りのシステム・設備の納品

経営課題の解決、あるべき姿の設計

得意領域

「How(どう作るか)」の実装

「What(何をするか)」「Why(なぜやるか)」の定義

提案の性質

自社製品・技術の導入が前提

ツールに縛られない最適な手段の選定

ゴール

システムの稼働開始(Go Live)

ビジネス成果の創出(ROI達成)

責任範囲

仕様書通りの機能動作

現場での業務定着、運用フローの確立

SIerは「言われたものを作るプロ」ですが、「何を作るべきか」を決めるのは発注側の責任となります。発注側に明確な構想がないままSIerに丸投げすると、高機能すぎて使いにくいシステムが完成します。コンサルタントは、この「発注側の構想(RFP)」を策定するパートナーです。

1-3. 年商30億円以上の企業が外部専門家を入れるべき「投資対効果」の視点

年商規模が大きくなるほど、システムや設備の連携は複雑化し、失敗した際のサンクコスト(埋没費用)は数千万円〜数億円にのぼります。

コンサルティング費用は一見すると「追加コスト」に見えますが、リスクマネジメントの観点では「保険」かつ「加速装置」です。

失敗の回避: 不要な機能開発や、現場に合わないロボット導入を未然に防ぐ。

スピードアップ: 社内調整やベンダー選定にかかる時間を、専門家の知見で大幅に短縮する。

経営資源(ヒト・モノ・カネ)を効率的に配分し、最短距離で成果を出すためにこそ、外部の頭脳を活用すべきです。

2. なぜ工場の自動化・ロボット導入は失敗するのか?【よくある3つの罠】

多くのプロジェクトが頓挫する背景には、共通する「3つの罠」が存在します。

2-1. 【手段の目的化】最新のロボット・AI導入ありきで現場が混乱

「展示会で見たあの協働ロボットを入れたい」「話題の生成AIを使いたい」というトップダウンの号令から始まるプロジェクトは、高確率で失敗します。 現場のタクトタイム(作業時間)や工程バランスを無視してロボットを導入した結果、ロボットの前後に仕掛品が山積みになり、かえって生産性が落ちるケースは後を絶ちません。

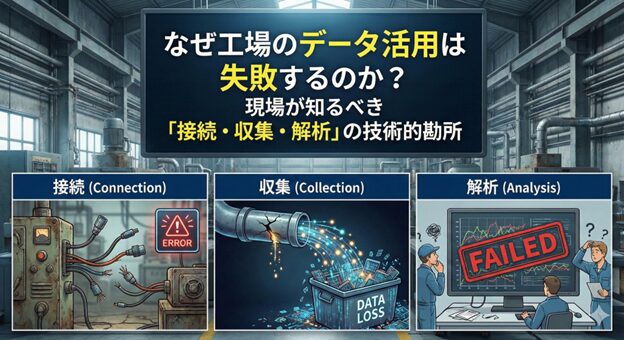

2-2. 【データのサイロ化】設備と基幹システムが連携していない

工場DXで最も深刻なのが「データの分断」です。 生産設備(OT領域)からは稼働データが出ているのに、それが生産管理システムやERP(IT領域)とつながっていないため、経営層はリアルタイムの状況を把握できません。

このように、現場がExcelでデータを打ち直しているようでは、何億円投資してもDXとは言えません。

2-3. 【人材の不在】導入後の保守・運用・アップデートができない

外部ベンダーに開発させたシステムは、社内にノウハウが残らない「ブラックボックス」になりがちです。 トラブルが起きるたびにベンダーを呼べばコストがかさみますし、ちょっとした仕様変更も数ヶ月待ちになります。 「導入して終わり」ではなく、社内で運用・改善し続けられる体制(内製化支援)までを見据える必要があります。

3. 成功を約束する工場DXコンサル選び「5つの選定基準」

では、これらの失敗を避け、確実に成果を出すためにはどのようなパートナーを選ぶべきでしょうか。特に重視すべき5つの基準を提示します。

3-1. 技術理解度:IT(システム)とOT(制御・現場)双方に精通しているか

最も重要なのがここです。一般的な経営コンサルタントはIT(情報システム)には詳しいものの、OT(PLC、センサー、ロボット制御など)の知識が乏しい場合があります。逆に、FA機器メーカーはIT連携が苦手です。

工場のDXには、「サーバーサイドの知識」と「泥臭い現場の制御知識」の両方が必須です。 「PLCのラダープログラムの話もできて、クラウドのAPI連携の話もできる」コンサルタントこそが、真の工場DXパートナーと言えます。

3-2. 構想力:経営課題を具体的な「技術要件」に翻訳できるか

「生産性を上げたい」という抽象的な経営課題を、「A工程のバラ積みピッキングを3Dビジョン付きロボットで自動化し、サイクルタイムを10秒短縮する」という具体的な技術要件に落とし込める能力です。

3-3. 中立性:特定のロボットメーカーやベンダーに依存しない提案か

特定のメーカーと代理店契約を結んでいる会社の場合、どうしてもそのメーカーの製品を売るための提案になりがちです。 「本当に貴社の課題解決に最適なツールは何か」をフラットな視点で選定できる、ベンダーフリーな立場であるかを確認してください。

3-4. 実装力:絵に描いた餅で終わらせず「現場定着」まで伴走するか

綺麗なパワーポイントの資料を納品して終了、ではありません。 現場の作業員への操作説明、マニュアル作成、稼働後のトラブルシューティングまで、汗をかいて伴走してくれるかどうかが、プロジェクトの成否を分けます。

3-5. 費用対効果:投資回収期間(ROI)の明確なシミュレーションがあるか

提案段階で、「この投資は〇年で回収でき、その後〇〇円の利益を生む」という明確なROIシミュレーションを提示できるかどうかも、プロとしての信頼性の証です。

4. コンサルタント活用によるDXプロジェクトの進め方【標準フロー】

実際にコンサルティングを依頼した場合、どのような流れでプロジェクトが進むのか、標準的なフローをご紹介します。

4-1. フェーズ1:現状診断・課題の可視化(As-Is/To-Be分析)

まずは現場に入り込み、業務フローやデータの流れを徹底的に調査します。経営層が認識している課題と、現場の実態とのギャップを洗い出します。

4-2. フェーズ2:グランドデザイン・ロードマップ策定

「3年後にどうなっていたいか(To-Be)」を定義し、そこに至るまでのステップを設計します。どの工程から自動化するのが最も投資対効果が高いか、優先順位を決定します。

4-3. フェーズ3:ベンダー選定・PoC(概念実証)・要件定義

いきなり全ラインに導入するのではなく、小型のテスト導入(PoC)を行い、技術的な実現可能性を確認します。この段階で、最適なロボットやシステムのベンダーを選定します。

4-4. フェーズ4:本番導入・現場教育・効果検証

システムや設備を実装し、現場スタッフへの教育を行います。稼働後はデータを監視し、目標とした数値が達成できているか検証・改善を繰り返します。

5. まとめ:自社に最適な自動化の形を見つけるために

製造業を取り巻く環境は激変しており、過去の成功体験が通用しない時代になりました。 社内のリソースだけで手探りのDXを進め、貴重な時間と予算を浪費するリスクを冒す必要はありません。

「ITとOTの両方を知り尽くした専門家」をパートナーに迎えることで、貴社の工場DXは「コスト」から「確実なリターンを生む投資」へと変わります。

まずは現状の課題整理から始めてみませんか? 弊社では、IoT/AI・ロボット活用の専門家による「工場DX 個別相談会(初回無料)」を実施しています。 「何から手をつければいいかわからない」「他社の導入事例を知りたい」といった段階でも構いません。貴社のビジネスゴール達成に向けた第一歩として、ぜひご活用ください。

まずは体験を: 通常、コンサルティングには費用がかかりますが、無料オンライン相談ではその前に無料で体験していただくことができます。

「何から手をつければいいかわからない」という段階でも構いません。ぜひこの機会をご活用いただければ幸いでございます。

https://www.funaisoken.co.jp/form/consulting

はじめに

「最新の産業用ロボットを導入したが、段取り替えの手間が増えて稼働率が上がらない」 「IoTでデータを集め始めたが、現場改善にも経営判断にも活用されていない」

これらは、年商30億円〜数百億円規模の中堅・大手製造業で頻発している「工場DXの失敗事例」です。 人手不足が加速し、スマートファクトリー化が急務となる中、多くの企業が自動化設備やシステムへの投資を行っています。しかし、期待した投資対効果(ROI)を得られている企業は驚くほど少ないのが現実です。

その最大の要因は、「技術の導入」自体が目的化し、「経営課題の解決」という視点が欠落していることにあります。

本記事では、ロボット活用やIoT/AI導入を検討している経営層・部門責任者の方に向けて、プロジェクトを成功に導くための「工場DXコンサルタント」の正しい選び方と、外部知見を活用すべき理由を論理的に解説します。

1. 製造業DX・自動化における「コンサルティング」の役割と必要性

なぜ、優秀な現場スタッフやシステム部門を持つ企業であっても、外部のコンサルタントが必要なのでしょうか。まずはその役割を明確にします。

1-1. 単なる設備導入とは違う?「戦略的DX」の定義

従来の「工場改善」は、特定の工程を機械化したり、紙の帳票をタブレット化したりする「局所的なデジタル化(デジタイゼーション)」が主でした。 しかし、これからの工場DX(デジタルトランスフォーメーション)は、「工場の自律化により、経営の意思決定速度と利益率を向上させること」を目的とします。

単なる自動化: 人が行っていた溶接作業をロボットに置き換える(省人化)

戦略的DX: 受注データと生産ライン、在庫状況をAIがリアルタイムに連携させ、リードタイムを最小化しつつ、原価変動に即応した生産計画を自動生成する(全体最適)

この「全体最適」の視点は、日々の操業に追われる現場内部からは生まれにくいものです。ここに、外部コンサルタントを入れる最初の意義があります。

1-2. SIer(システム会社)やメーカーとコンサルタントの決定的な違い

「付き合いのあるSIerや機械商社に相談すれば良いのではないか?」と考える方も多いでしょう。しかし、彼らと「DXコンサルタント」では、ゴール設定が全く異なります。

【表:SIer/ベンダーとDXコンサルタントの比較】

比較項目

SIer / 機械ベンダー / メーカー

DXコンサルタント

主な役割

要件通りのシステム・設備の納品

経営課題の解決、あるべき姿の設計

得意領域

「How(どう作るか)」の実装

「What(何をするか)」「Why(なぜやるか)」の定義

提案の性質

自社製品・技術の導入が前提

ツールに縛られない最適な手段の選定

ゴール

システムの稼働開始(Go Live)

ビジネス成果の創出(ROI達成)

責任範囲

仕様書通りの機能動作

現場での業務定着、運用フローの確立

SIerは「言われたものを作るプロ」ですが、「何を作るべきか」を決めるのは発注側の責任となります。発注側に明確な構想がないままSIerに丸投げすると、高機能すぎて使いにくいシステムが完成します。コンサルタントは、この「発注側の構想(RFP)」を策定するパートナーです。

1-3. 年商30億円以上の企業が外部専門家を入れるべき「投資対効果」の視点

年商規模が大きくなるほど、システムや設備の連携は複雑化し、失敗した際のサンクコスト(埋没費用)は数千万円〜数億円にのぼります。

コンサルティング費用は一見すると「追加コスト」に見えますが、リスクマネジメントの観点では「保険」かつ「加速装置」です。

失敗の回避: 不要な機能開発や、現場に合わないロボット導入を未然に防ぐ。

スピードアップ: 社内調整やベンダー選定にかかる時間を、専門家の知見で大幅に短縮する。

経営資源(ヒト・モノ・カネ)を効率的に配分し、最短距離で成果を出すためにこそ、外部の頭脳を活用すべきです。

2. なぜ工場の自動化・ロボット導入は失敗するのか?【よくある3つの罠】

多くのプロジェクトが頓挫する背景には、共通する「3つの罠」が存在します。

2-1. 【手段の目的化】最新のロボット・AI導入ありきで現場が混乱

「展示会で見たあの協働ロボットを入れたい」「話題の生成AIを使いたい」というトップダウンの号令から始まるプロジェクトは、高確率で失敗します。 現場のタクトタイム(作業時間)や工程バランスを無視してロボットを導入した結果、ロボットの前後に仕掛品が山積みになり、かえって生産性が落ちるケースは後を絶ちません。

2-2. 【データのサイロ化】設備と基幹システムが連携していない

工場DXで最も深刻なのが「データの分断」です。 生産設備(OT領域)からは稼働データが出ているのに、それが生産管理システムやERP(IT領域)とつながっていないため、経営層はリアルタイムの状況を把握できません。

このように、現場がExcelでデータを打ち直しているようでは、何億円投資してもDXとは言えません。

2-3. 【人材の不在】導入後の保守・運用・アップデートができない

外部ベンダーに開発させたシステムは、社内にノウハウが残らない「ブラックボックス」になりがちです。 トラブルが起きるたびにベンダーを呼べばコストがかさみますし、ちょっとした仕様変更も数ヶ月待ちになります。 「導入して終わり」ではなく、社内で運用・改善し続けられる体制(内製化支援)までを見据える必要があります。

3. 成功を約束する工場DXコンサル選び「5つの選定基準」

では、これらの失敗を避け、確実に成果を出すためにはどのようなパートナーを選ぶべきでしょうか。特に重視すべき5つの基準を提示します。

3-1. 技術理解度:IT(システム)とOT(制御・現場)双方に精通しているか

最も重要なのがここです。一般的な経営コンサルタントはIT(情報システム)には詳しいものの、OT(PLC、センサー、ロボット制御など)の知識が乏しい場合があります。逆に、FA機器メーカーはIT連携が苦手です。

工場のDXには、「サーバーサイドの知識」と「泥臭い現場の制御知識」の両方が必須です。 「PLCのラダープログラムの話もできて、クラウドのAPI連携の話もできる」コンサルタントこそが、真の工場DXパートナーと言えます。

3-2. 構想力:経営課題を具体的な「技術要件」に翻訳できるか

「生産性を上げたい」という抽象的な経営課題を、「A工程のバラ積みピッキングを3Dビジョン付きロボットで自動化し、サイクルタイムを10秒短縮する」という具体的な技術要件に落とし込める能力です。

3-3. 中立性:特定のロボットメーカーやベンダーに依存しない提案か

特定のメーカーと代理店契約を結んでいる会社の場合、どうしてもそのメーカーの製品を売るための提案になりがちです。 「本当に貴社の課題解決に最適なツールは何か」をフラットな視点で選定できる、ベンダーフリーな立場であるかを確認してください。

3-4. 実装力:絵に描いた餅で終わらせず「現場定着」まで伴走するか

綺麗なパワーポイントの資料を納品して終了、ではありません。 現場の作業員への操作説明、マニュアル作成、稼働後のトラブルシューティングまで、汗をかいて伴走してくれるかどうかが、プロジェクトの成否を分けます。

3-5. 費用対効果:投資回収期間(ROI)の明確なシミュレーションがあるか

提案段階で、「この投資は〇年で回収でき、その後〇〇円の利益を生む」という明確なROIシミュレーションを提示できるかどうかも、プロとしての信頼性の証です。

4. コンサルタント活用によるDXプロジェクトの進め方【標準フロー】

実際にコンサルティングを依頼した場合、どのような流れでプロジェクトが進むのか、標準的なフローをご紹介します。

4-1. フェーズ1:現状診断・課題の可視化(As-Is/To-Be分析)

まずは現場に入り込み、業務フローやデータの流れを徹底的に調査します。経営層が認識している課題と、現場の実態とのギャップを洗い出します。

4-2. フェーズ2:グランドデザイン・ロードマップ策定

「3年後にどうなっていたいか(To-Be)」を定義し、そこに至るまでのステップを設計します。どの工程から自動化するのが最も投資対効果が高いか、優先順位を決定します。

4-3. フェーズ3:ベンダー選定・PoC(概念実証)・要件定義

いきなり全ラインに導入するのではなく、小型のテスト導入(PoC)を行い、技術的な実現可能性を確認します。この段階で、最適なロボットやシステムのベンダーを選定します。

4-4. フェーズ4:本番導入・現場教育・効果検証

システムや設備を実装し、現場スタッフへの教育を行います。稼働後はデータを監視し、目標とした数値が達成できているか検証・改善を繰り返します。

5. まとめ:自社に最適な自動化の形を見つけるために

製造業を取り巻く環境は激変しており、過去の成功体験が通用しない時代になりました。 社内のリソースだけで手探りのDXを進め、貴重な時間と予算を浪費するリスクを冒す必要はありません。

「ITとOTの両方を知り尽くした専門家」をパートナーに迎えることで、貴社の工場DXは「コスト」から「確実なリターンを生む投資」へと変わります。

まずは現状の課題整理から始めてみませんか? 弊社では、IoT/AI・ロボット活用の専門家による「工場DX 個別相談会(初回無料)」を実施しています。 「何から手をつければいいかわからない」「他社の導入事例を知りたい」といった段階でも構いません。貴社のビジネスゴール達成に向けた第一歩として、ぜひご活用ください。

まずは体験を: 通常、コンサルティングには費用がかかりますが、無料オンライン相談ではその前に無料で体験していただくことができます。

「何から手をつければいいかわからない」という段階でも構いません。ぜひこの機会をご活用いただければ幸いでございます。

https://www.funaisoken.co.jp/form/consulting