記事公開日:2025.09.25

最終更新日:2025.09.25

熟練溶接工が引退した瞬間、残念ですが、あなたの工場は止まります

いつもお世話になっております。船井総合研究所の塩田です。

今、全国の溶接工場で深刻な現実が迫っています。

それは 「熟練工が引退した瞬間に、工場の技術力が一気に失われる」という事実です。

もし熟練工の引退が進み、若手が育つ前に現場を任せざるを得なくなれば、品質不良の増加や納期遅延が常態化します。その結果、取引先からの信用を失い、一度築いた取引関係が一気に崩れることも珍しくありません。経営に直結する大問題であり、これは単に「人手が足りない」というレベルではなく、工場の生命線が止まることを意味します。

1.生産性を上げて教育の時間をつくる

では、この課題をどう乗り越えるのか。答えはシンプルで、「生産性を上げて教育に使える時間をつくること」です。熟練工がまだ現場にいる今こそ、若手に技術を直接伝えることができる最後のチャンスです。逆に言えば、ここで教育の時間を確保できなければ、技術は途絶え、再び取り戻すことはできません。

生産性を高める手段はいくつかあります。しかし、どれも決定打にはなりません。残業や休日稼働に頼れば一時的に生産量は増えますが、従業員は疲弊し、離職リスクが高まります。新規採用に取り組もうとしても、製造業の有効求人倍率は全国平均の約2倍を超えており、人材を思うように確保できないのが実情です。外注化を選べばコストは増え、品質や納期の管理に不安が残ります。従来型の産業用ロボットは一台数千万円規模の投資が必要で、大量生産には向きますが、多品種少量生産を行う中小企業の現場には適していません。

2. なぜ協働ロボットなのか

そのような状況のなかで、協働ロボットが注目を集めています。導入コストは100〜300万円台と比較的低く、治具交換によって多品種少量にも柔軟に対応できます。プログラム習得は最短1日で可能であり、未経験の若手社員でもすぐに操作できるため、人材育成の負担も軽減されます。さらに安全柵が不要で人と同じ作業空間に設置できるため、省スペースでの活用も可能です。つまり協働ロボットは、生産性向上と技術継承を同時に実現できる、現実的で効果的な手段なのです。

3.今こそ動くべき理由

協働ロボットの導入は「いつかやる」では意味がありません。重要なのは「今やる」ことです。なぜなら、熟練工がまだ現場にいる今こそが、若手へ技術を直接伝えられる最後の時間だからです。彼らが引退してから教育時間を確保しても、もう教えられる人はいません。

さらに、競合企業の導入はすでに加速しています。協働ロボット市場は前年比120%の成長を遂げており、導入が進んでいる企業はすでに品質とコストで優位に立っています。対応が遅れれば遅れるほど差は広がり、その差を埋めるのは容易ではありません。

4.セミナーで体感してください

こうした課題と解決策を一度に学べるのが、今回の【協働ロボット溶接 成功事例セミナー】です。本セミナーでは、実際に導入して成果を上げた企業の事例を詳しくご紹介し、導入に至るまでのステップや投資回収のシナリオ、そして補助金を活用して初期投資を最小化する方法までを解説します。さらに、会場では実際に協働ロボットを触っていただける体験プログラムをご用意しており、自社に導入した場合の具体的なイメージを描いていただけます。

セミナーに参加された経営者の方々からは、「現場をどう変えればいいかのイメージが掴めた」「導入後の費用対効果が明確になった」「実際に触れたことで不安が解消された」といった声を多数いただいております。

工場の未来を守り、次世代へ技術をつなぐための一歩を、この機会に踏み出していただければ幸いです。

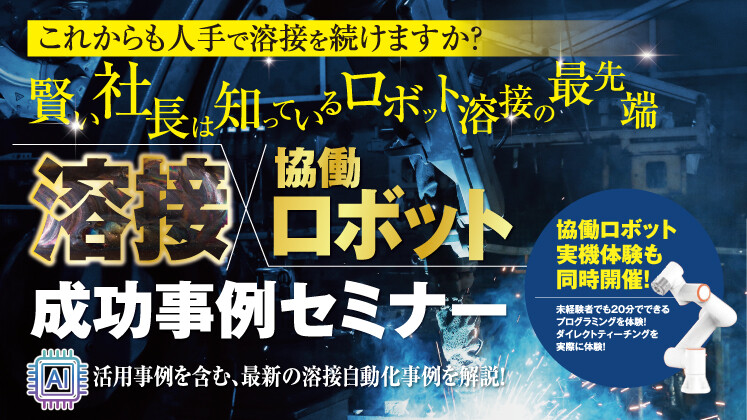

溶接業向け 協働ロボット溶接成功事例セミナー

https://www.funaisoken.co.jp/seminar/132472

本体価格100万円~などの溶接ケース別・オススメ協働ロボットがわかる!

多品種少量生産でも自動化を進める方法がわかる!実機体験も同時開催!

関連コラム

ロボットのティーチングとは?ティーチングの種類と概要を解説

2019.08.27

溶接ロボットで行う自動化の方法とは?

2019.08.29

産業用ロボットとは?最新動向からロボットの違いを知る

2019.09.17