記事公開日:2026.01.26

最終更新日:2026.01.26

【製造業コンサル】「現場改善」だけではもう勝てない。令和の経営課題を解決する次世代の選び方

目次

はじめに

「長年付き合いのあるコンサルの先生に来てもらって、5Sやカイゼン活動はやっている。現場は綺麗になった。しかし、なぜか利益率は上がらないし、納期遅れも減らない…」

もし貴社がこのような閉塞感を感じているなら、それは「改善の手法」が時代の変化に追いついていない可能性があります。

かつて「ジャパン・アズ・ナンバーワン」を築いた日本的経営と現場改善力は、世界に誇るべき資産です。しかし、ビジネス環境が激変し、複雑化した令和の製造業において、「アナログな現場改善(人の頑張り)」だけで解決できる経営課題は、もはや残り少なくなっています。

本記事では、製造業全般のコンサルティングを検討している経営層に向けて、なぜ今までのやり方が通用しないのか、そしてこれからの時代に選ぶべき「次世代のパートナー像」について解説します。

1. なぜ今、昔ながらの「現場改善コンサル」では通用しないのか

誤解を恐れずに言えば、多くの現場改善コンサルタントは「昭和・平成の成功体験」の延長線上で指導を行っています。しかし、その前提条件が崩れつつあります。

1-1. 日本の製造業を支えた「KKD(勘・経験・度胸)」の功罪

熟練工やベテラン工場長の「勘・経験・度胸(KKD)」は、現場のトラブルを即座に解決する素晴らしい能力でした。 しかし、これは「その人がいないと回らない」という属人化を招きます。コンサルタント自身が「俺の経験ではこうだった」という指導スタイルだと、そのノウハウはデータとして蓄積されず、企業の資産になりません。

1-2. 「部分最適」の限界:一生懸命働いても利益が出ない構造的理由

現場改善コンサルが得意なのは、「ラインのタクトタイムを1秒縮める」「段取り替えを3分短縮する」といった局所的な改善です。 しかし、現代の製造業の課題はもっと複雑です。 「いくら製造現場が効率化しても、調達コストが高騰していれば赤字」「営業の需要予測が外れれば在庫の山」——。 バリューチェーン全体をデータで繋ぎ、全体最適を図らなければ、利益には直結しないのです。

1-3. 労働人口の減少:もはや「人」を張り付ける改善は不可能

これまでの改善は「人を教育し、多能工化し、配置を工夫する」ことが前提でした。 しかし、これからは「そもそも人が採用できない」時代です。 「人を鍛えてなんとかする」というアプローチから、「人がいなくても回る仕組み(自動化・デジタル化)を作る」アプローチへの転換が急務です。

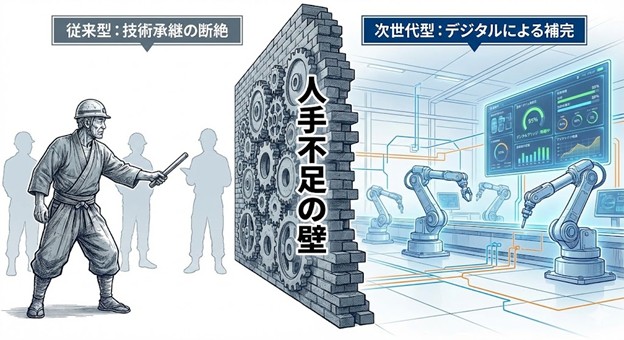

人手不足の壁を前に、技術承継が途絶える従来型現場と、デジタルで補完する次世代型工場の対比図

2. 製造業コンサルの勢力図と「3つの流派」比較

現在、製造業を支援するコンサルティング会社は大きく3つの流派に分かれます。それぞれの特徴と、貴社が選ぶべきパートナー像を整理します。

【表:製造業コンサルティング 3つの流派比較】

| 流派 | 1. 現場改善系 (個人・小規模) | 2. 戦略・総合系 (大手ファーム) | 3. 実装・ハイブリッド系 (次世代型) |

| 主な出身 | 大手メーカーOB、生産技術者 | MBAホルダー、経営企画 | メーカー出身×ITエンジニア |

| 強み | 現場の作法、5S、IE、QC活動 | 経営戦略、M&A、全社改革構想 | IT×OT融合、DX実装、データ分析 |

| 弱み | デジタル・ITに疎い 経営数値(P/L)との連動が弱い | 現場の実態を知らない 「絵に描いた餅」になりがち | 人材が希少で探すのが難しい |

| 費用感 | 安い〜中程度 | 非常に高い | 中程度〜高い |

| 向いている企業 | アナログな規律を徹底したい 小規模な町工場 | グローバル戦略を練りたい 超大手企業 | 年商30億〜規模の中堅・大手 DXで生産性を劇的に変えたい |

2-1. 【第1世代】現場改善系:コストは安いがデジタルに弱い

「先生」と呼ばれる顧問契約型が一般的です。現場の躾(しつけ)や意識改革には有効ですが、IoTやAIといった最新技術の活用は期待できません。「パソコンに向かう暇があったら現場に行け」という精神論になりがちです。

2-2. 【第2世代】戦略・総合系:経営視点はあるが現場実装ができない

ロジカルで美しい戦略を描きますが、現場の泥臭い実情(設備の古い通信プロトコルや、職人の感情など)を考慮しないため、現場から総スカンを食らうケースが後を絶ちません。

2-3. 【第3世代】実装型・ハイブリッド系:現場×デジタルの最適解

今、最も求められているのがこの層です。 現場のリアリティを熟知しながら、デジタルの力で課題を解決できるパートナーです。「トヨタ生産方式(TPS)」の思想をベースにしつつ、手段として「最新のIT」を使いこなします。

3. 経営課題別:「次世代型コンサル」はどう解決するのか?

では、第3世代(ハイブリッド型)のコンサルタントを活用すると、経営課題はどう解決されるのでしょうか。

3-1. 【原価低減】「乾いた雑巾を絞る」精神論から、「データでロスを炙り出す」科学へ

従来は「ムダ取り」を目視で行っていましたが、限界があります。 次世代型コンサルは、工場のあらゆるデータ(電力、稼働時間、不良発生状況)をセンサーで収集・可視化します。 「実はAラインの待機電力が年間300万円のロスになっている」「金型温度のバラつきが不良の真因だった」といった、人間の目には見えないロスを科学的に発見し、削減します。

3-2. 【人材不足】「匠の技の伝承」から、「AIによる技能の標準化」へ

「背中を見て覚えろ」はもう通用しません。 熟練工の手つきや判断基準をカメラとAIで解析し、デジタルマニュアル化します。新人が入社しても、AIのアシストによって短期間でベテランに近い品質を出せるよう、教育コストと技能レベルをシステムで担保します。

3-3. 【サプライチェーン】「系列のしがらみ」から、「リアルタイムの需給調整」へ

これまでは「いつもの仕入れ先」に電話で発注していましたが、これでは納期遅延リスクに対応できません。 生産管理システムとサプライヤーを連携させ、在庫状況や納期回答をリアルタイムに共有。「必要な時に必要な分だけ」調達・生産するジャストインタイムを、デジタル上で完結させます。

4. 失敗しないパートナー選び!自社に合うコンサルを見極める4つの質問

「製造業コンサル」を謳う会社は星の数ほどあります。その中から、貴社の変革を担える本物のパートナーを見抜くための「踏み絵(質問)」をご用意しました。

4-1. 「過去の経験則」だけでなく「客観的なデータ」で語れるか?

「昔はこうやった」という武勇伝ではなく、「御社のデータを分析すると、ここがボトルネックです」と、ファクトベースで話ができるかを確認してください。

4-2. IT(システム)とOT(現場制御)の両方の知識があるか?

「クラウド(IT)」の話と、「PLCやセンサー(OT)」の話、どちらか片方しかできないコンサルタントは、製造業のDXを完遂できません。両方の言語を話せる「バイリンガル」であることが必須条件です。

4-3. 経営層(P/L視点)と現場(QCDS視点)の通訳ができるか?

経営者は「利益」を見ます。現場は「品質と納期」を見ます。この視点のズレを埋め、「この品質改善が、結果としてこれだけの利益になります」と翻訳できる能力が、プロジェクトの推進力を生みます。

4-4. 「指導して終わり」ではなく「定着」までコミットするか?

最も重要なのがこれです。綺麗なレポートを提出して契約終了ではなく、現場が新しいやり方に慣れ、コンサルタントがいなくなっても自走できる状態(内製化)になるまで伴走してくれるか。契約前に「ゴールの定義」を確認しましょう。

5. まとめ:製造業のOSをアップデートせよ

製造業を取り巻く環境は、「大量生産・大量消費」の時代から、「多品種変量・短納期・サステナビリティ」の時代へと完全にシフトしました。 ハードウェア(設備や製品)がどれほど優秀でも、それを動かすOS(経営管理手法や改善手法)が昭和のままであれば、企業のパフォーマンスは発揮できません。

「現場の職人魂」という素晴らしいエンジンに、「デジタルという最新のナビゲーション」を搭載する。 それが、これからの製造業コンサルティングのあるべき姿です。

貴社の改善活動は、まだ「精神論」に頼っていませんか? 弊社では、現場の知見とデジタル技術を融合させた「次世代型(ハイブリッド)コンサルティング」を提供しています。 「今のコンサルタントに不満がある」「DXを進めたいが現場がついてこない」とお悩みの方は、ぜひ「工場DX 個別相談会(初回無料)」にて、貴社の課題をお聞かせください。

まずは体験を: 通常、コンサルティングには費用がかかりますが、無料オンライン相談ではその前に無料で体験していただくことができます。

「何から手をつければいいかわからない」という段階でも構いません。ぜひこの機会をご活用いただければ幸いでございます。

関連コラム

ロボットのティーチングとは?ティーチングの種類と概要を解説

2019.08.27

溶接ロボットで行う自動化の方法とは?

2019.08.29

産業用ロボットとは?最新動向からロボットの違いを知る

2019.09.17