記事公開日:2026.01.26

最終更新日:2026.01.26

トヨタ式×デジタルが最強。年商30億超の企業が選ぶべき、現場と経営をつなぐ「ハイブリッド型」コンサル

目次

はじめに

「DX(デジタルトランスフォーメーション)だ、AIだと言うけれど、長年培ってきた『カイゼン活動』や『5S』を捨てて、全部ITに入れ替えろと言うのか?」

多くの製造業経営者様が、このような葛藤を抱えています。 結論から申し上げます。現場の改善活動を捨てる必要は全くありません。 むしろ、それはDXを成功させるための最強の土台です。

トヨタ生産方式(TPS)に代表される日本の現場管理手法は、世界最高水準のオペレーションシステムです。 今必要なのは、その「アナログな運用手段」を「デジタル」に置き換え、伝統的な現場力を10倍、100倍のスピードで回転させることです。

本記事では、年商30億円以上の企業が次のステージへ進むための、「トヨタ式(現場力)×デジタル(技術力)」というハイブリッドなコンサルティング活用法について解説します。

1. 「改善(KAIZEN)」を捨てるな。デジタルで「拡張」せよ

まず、「デジタル化」に対する誤解を解きましょう。デジタル化とは、現場を無視して魔法の杖(AI)を振ることではありません。

1-1. 世界が模倣した日本の現場力は、今も色褪せていない

ムダ取り、ジャストインタイム、自働化(ニンベンのついた自動化)、ポカヨケ。 これらの思想は、製造業の本質であり、永久に不滅です。どんなに高価なシステムを入れても、現場に「ムダを見つけてなくそう」というマインドがなければ、ただのゴミ箱(GIGO: Garbage In, Garbage Out)になります。

1-2. しかし、「紙と磁石のアナログ管理」は限界を迎えている

思想は正しいのですが、手段が古くなっています。 「生産管理板に磁石を貼る」「紙のカンバンを回す」「ストップウォッチで時間を計る」。これらは「情報が遅い」「集計が大変」「現場に行かないと見えない」という欠点があります。この物理的な制約が、経営スピードの足を引っ張っています。

1-3. 目指すべきは、伝統と革新の「いいとこ取り(ハイブリッド)」

思想は「トヨタ式(現場改善)」のまま、道具を「デジタル」に変える。 これがハイブリッド型コンサルティングの考え方です。 現場の作業員が慣れ親しんだ改善サイクルを回しながら、裏側では最先端のデータ処理が行われている状態を目指します。

2. 【比較図解】伝統的手法は、デジタルでどう進化するのか?

では、具体的な現場の風景はどう変わるのでしょうか。伝統的な手法とデジタル融合後の姿を比較します。

【表:伝統的手法 vs ハイブリッド手法】

| 手法(伝統) | アナログ運用の課題 | ハイブリッド(デジタル融合)の進化 |

カンバン方式(後工程引き取り) |

カンバン紛失、回収の手間、遠隔地との連携不可 | 【e-カンバン / RFID】 部品使用時に自動で発注信号が飛び、サプライヤーや倉庫とリアルタイム連動。在庫が劇的に減る。 |

アンドン(異常時のランプ表示) |

ランプが光っても気づかない、管理者が現場に走る必要がある | 【スマートウォッチ通知】 「Bラインでチョコ停発生」と担当者の手元に即通知。異常対応の初動が数分→数秒に短縮。 |

標準作業票(作業手順の掲示) |

紙の内容が古い、新人に見てもらいにくい、改訂が面倒 | 【タブレット / 動画マニュアル】 常に最新の手順を動画で確認。作業ログも自動記録され、標準時間とのズレを分析可能。 |

| 4M変動管理 (点検・変化点管理) | 紙への記入漏れ、形骸化、後からの追跡調査が困難 | 【IoT自動収集】 人、設備、材料のデータをセンサーで自動記録。トラブル時に「いつ何が変わったか」を瞬時に特定。 |

このように、やることは変わりませんが、「精度」と「スピード」が桁違いに向上します。

3. なぜ「年商30億円」の壁突破にハイブリッド型が必要なのか

特に年商30億円〜100億円規模の企業において、このハイブリッド型アプローチが必須となる理由があります。

3-1. 社長の目が届かなくなる「管理の限界点」

年商10億円程度までは、社長が毎日現場を回り、自分の目で見て「おい、あそこが遅れてるぞ」と指示を出せば回りました(アナログ管理の限界)。 しかし、30億円を超えると拠点も人も増え、社長の目視だけではカバーできなくなります。ここで必要なのが、「社長の目の代わりになるデジタルな神経網」です。

3-2. 組織の縦割りを防ぐ「データという共通言語」

規模が大きくなると、製造部と営業部、調達部の仲が悪くなりがちです。 「営業が勝手な納期を入れる」「製造が遅い」といった感情的な対立を、アナログな調整で解くのは困難です。 「在庫データ」「生産進捗データ」という客観的な数値を全員が見られる状態にし、「データに基づいて議論する文化」を作らなければ、組織は分断されます。

3-3. 属人化からの脱却と「組織知」への転換

創業期からのベテラン工場長に頼りきりの体制から脱却する必要があります。 ハイブリッド型コンサルは、ベテランのノウハウ(暗黙知)をシステム(形式知)に落とし込みます。「誰が工場長になっても、一定レベルで工場が回る」状態を作ることこそが、企業の永続性を担保します。

4. 本物のハイブリッド型コンサルタントを見極める条件

「現場改善」と「IT」の両方が分かるコンサルタントは希少です。選定の際は以下のポイントをチェックしてください。

4-1. 「泥臭い現場改善」の経験があるか?(IT屋には務まらない)

これが最も重要です。 「油まみれの現場でカイゼン活動をした経験」がない人がシステムを作ると、現場の実情を無視した使いにくいものが出来上がります。 「作業員が軍手をしたままでも押せるボタンサイズか?」「タクトタイムの中にこの入力作業は収まるか?」といった、現場への想像力があるかを確認してください。

4-2. 経営数値を理解しているか?(現場屋には務まらない)

逆に、現場改善しか知らないコンサルタントは「コスト削減」には強いですが、「投資対効果(ROI)」や「全体最適」の視点が弱い傾向があります。 「このシステムを入れることで、P/L(損益計算書)のどこに、どれだけのインパクトがあるか」を説明できるパートナーを選びましょう。

4-3. システムを「自社に合わせて」カスタマイズできるか?

「パッケージソフトを入れて終わり」ではなく、貴社の現場の強み(独自の工夫や工程)に合わせて、柔軟に仕組みを構築できる「実装力」を持っていることが条件です。

5. まとめ:日本の製造業には「日本流のDX」がある

シリコンバレー流の「全てをソフトウェアに置き換える」やり方が、必ずしも日本の製造業に合うとは限りません。 日本の製造業には、世界に誇るべき「現場力」という資産があります。

この資産を破壊するのではなく、デジタルで武装し、強化する。 「トヨタ式×デジタル」のアプローチこそが、日本の製造業が再び世界で勝つための最短ルートであり、王道です。

貴社の素晴らしい現場力を、デジタルの力で解放しませんか? 弊社では、現場叩き上げの経験と最先端のITスキルを持つ「ハイブリッド型コンサルタント」が、貴社の課題解決を支援します。 まずは「工場DX 個別相談会」にて、現状の改善活動とデジタルの融合点についてお話ししましょう。

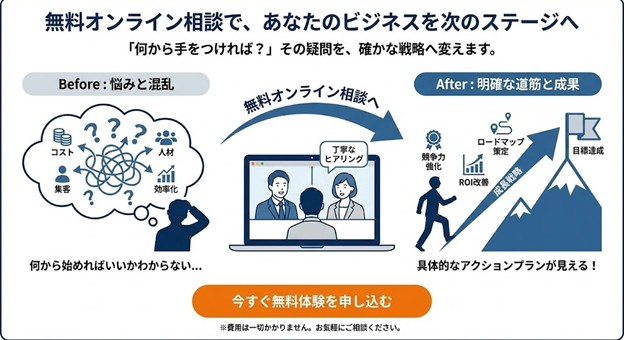

まずは体験を: 通常、コンサルティングには費用がかかりますが、無料オンライン相談ではその前に無料で体験していただくことができます。

「何から手をつければいいかわからない」という段階でも構いません。ぜひこの機会をご活用いただければ幸いでございます。

関連コラム

ロボットのティーチングとは?ティーチングの種類と概要を解説

2019.08.27

溶接ロボットで行う自動化の方法とは?

2019.08.29

産業用ロボットとは?最新動向からロボットの違いを知る

2019.09.17