記事公開日:2023.12.21

最終更新日:2024.01.23

工場の省人化 最新技術!完全無人化工場から協働ロボット搭載AMRまで!

11/29~12/2に行われた世界最大規模のロボット展示会、「国際ロボット展 (iREX2023)」。ロボット専門コンサルタントの筆者も参戦し、最新情報を収集してきました。

今回のコラムでは、「完全無人化工場を支える技術」、「協働ロボット搭載AMR」に焦点を当てて、出展社数615から厳選した4社の最新技術事例を紹介致します。貴社のお役に立てば幸いです。

目次

1.完全無人化工場を支える技術

今回の展示では、完全無人工場のデモが行われていました。完全に無人なので、製造工程の最初から最後まで、ロボットが全自動で作業を行います。

では、次世代型の完全無人工場実現のために、どのような技術が使われているのでしょうか?今回は、安川電機社とOmron社が提供する完全自動化サービスと、それを支える技術をご紹介致します。

1.1. 安川電機社: i³-Mechatronics

i³-Mechatronicsはスマート工場化に向けたソリューションコンセプトです。平たく言えば、i³-Mechatronicsとは設備稼働状況や生産方法などのデータを管理し、分析し、活用するための考え方を指します。このソリューションの実現には様々な技術が使われていますが、今回は中でも「AIピッキング」と、「機器の故障予知診断」をご紹介いたします。

AIピッキング

安川電機社が独自開発したAI技術「Alliom(アリオム)」は、シミュレータ上でより現実環境に近い学習データを作成し剛体物だけでなく軟体物も同一ハンドでピッキングすることを可能にしています。Alliomの特徴は、「シミュレータ上でAI生成プロセス(学習データ生成+学習+AI生成)が完結できること」にあります。従来のAIは、学習させるための画像を大量に用意する必要がありましたが、Alliomは自前で生成した学習データを使って学習するため、AI開発含めて実運用までの導入時間が圧倒的に短くなり、実機投入精度の向上も期待されています。

例えば、バラ積み部品のピッキング作業においては、まず対象の部品をシミュレータに取り込み、仮想空間上に部品の摩擦感や光源の角度などを含めた、作業環境を構築します。その後、AIでバーチャル上に大量の部品データとバラバラの積み方を生成することで、ロボットハンドがどの軌道でどのポイントであれば安定して把持できるのか学習していき、これが繰り返されることで精度が上がっていきます。

(引用:https://www.yaskawa.co.jp/product/i3-mechatronics/ai_picking)

これによって、これまで実機で生成していた学習用のデータが不要になったため、3-4時間ほどで実機検証して適用できるようになり、導入にかかる時間やコストの大幅な削減をすることが可能になります。

機器の故障予知診断

製造に使用する機械やロボットの故障を予知する技術です。これらは、機械にセンサーを取り付け、モニタリングすることで実現されます。

例えば産業用ロボットに組み込まれている減速機は、状況に応じて交換が必要な部品です。ロボットの稼働データから減速機に内蔵しているギヤの摩耗状態を予測し、減速機ごとの故障時期を推測することで、計画的に部品の交換を行うことができます。

またインバータやサーボモータも同様に、正常時と異常時の機器の状態を比較することで、事前にメンテナンスを行うことができます。具体的には、モータが駆動しているときの周波数・回転速度・消費電力・トルク値・温度・電圧など様々なデータを収集・分析することで、予知保全をすることが可能になります。

1.2. Omron社: Sysmac

Sysmacは、Omron社が提供するスマート工場化に向けたソリューションコンセプトです。内容は先述の安川電機社のコンセプトとほぼ変わらず、データを収集し、分析し、活用していくことを推奨しています。今回は、Omron社草津工場でのビッグデータ活用事例を紹介します。Omron社草津工場では、IoTを活用した現場改善を行い、改善点の抽出時間を1/6以下に減少させることに成功しました。では、草津工場ではどのように改善点の抽出時間を減らしていったのでしょうか。

生産性向上の取り組み

Omron社草津工場では、工程ごとの稼働時間や炉の酸素濃度をリアルタイムで把握し、改善点の抽出を行いました。

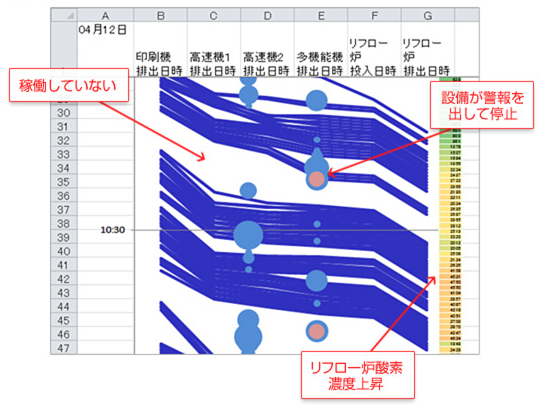

下記の画像は、Omron社草津工場の表面実装工程における、機械ごとにかかった作業時間を示しています。

図 Omron社草津工場の表面実装工程における、機械ごとにかかった作業時間

(引用:https://www.fa.omron.co.jp/product/special/sysmac/technology/kusatsu-report-1.html)

この図の見方と図からわかることを下記に示します。

- 下図プロット画面左側のチャートがタイムライン。

- 上から下へ時間が流れており、横軸は4つの機械に入った時間、出た時間などがプロットされている。

- 一本一本の線がプリント基板を現しており、線をたどると、何時何分に第1工程に基板が入って、何分後に第2工程、第3工程に移っていくのが分かる。

- 線が浅い角度で密になっているほど加工時間が短いということ。逆に角度が大きいものは加工時間が長くかかったことを意味し、チャートの白いところは無駄な部分と言える。

- 線の途中のバブル・チャートは高速機のワーニング(警告)のデータ。青いバブルは機械が止まらなかったワーニング。赤いバブルは止まったワーニング。バブルの大きさはワーニングの回数を示している。

また、チャートの右側に示している数字は、実装工程に用いるリフロー炉の酸素濃度の変化を表しています。草津工場では、はんだがうまくつくように、炉内は窒素を充満させて酸素濃度を下げていますが、このデータから一部酸素濃度が高くなっている時間帯が存在することがわかります。検査工程ではんだ不良が出たときに、この個体が流れたときの酸素濃度が少し高くなっていたこと、機械トラブルではんだ塗布後に5分も止まっていたことがわかります。

このように、取得した稼働データからその稼働状況を図式化することで、ネック工程を論理的に解析することができます。

2.協働ロボット搭載AMR

近年、自律走行ロボット(AMR)と、協働ロボットを組み合わせる新たな運用方法が検討されています。AMRは人間でいうところの “足”、協働ロボットは人間でいうところの”手”に当たるので、協働ロボットを搭載したAMRはある程度疑似的に人間の動きを再現することができます。

今回は、国際ロボット展で紹介されていた2社の協働ロボット搭載AMRを紹介致します。

2.1. Dobot社:「Dobot AMR」

中国の協働ロボットメーカーDobot社が提供しているAMRと協働ロボットを組み合わせたロボット。

このロボットの特徴は、「充電時間の長さ」です。

後ほど紹介するロボットの充電時間が4~5時間程度であるのに対し、このロボットはリチウムイオンバッテリーを搭載しており、1回の充電で8時間稼働することができます。

AMRを安定的に稼働させるには、充電切れを未然に防ぐことが不可欠です。

Dobot社のロボットを使えば、昼勤時に充電なしでフル稼働させることも可能です。

こまめに充電を行えば、稼働時間はさらに伸びるでしょう。

2.2. Ci Robotics社:「MoMaシリーズ」

Ci Robotics社が提供するAMRと協働ロボットを組み合わせたロボット。

加工工場でのワーク搬送や、半導体製造工程の搬送・ハンドリング工程において導入実績があります。

MoMaの特徴の一つは、「ワイヤレス充電が行えること」です。

先述しましたが、AMRを安定的に稼働させるには、充電切れを未然に防ぐことが不可欠です。

しかし、プラグなどを用いた従来の接触式の充電では、スパークによる火災のリスクが懸念されていました。MoMaはワイヤレス充電に対応しているため、安全且つ安定的に運用することが可能です。

一回の充電で稼働できる時間は4~5時間と比較的少ないものの、急速充電に対応しておりいるため、24時間稼働をすることも可能です。

3.さいごに

今回は、「完全無人化工場を支える技術」、「協働ロボット搭載AMR」に焦点を当てて、紹介させていただきました。貴社の情報収集の一助となれば幸いでございます。

※上記の記事を読んで「工場内物流・搬送の自動化」に興味が湧いた方に朗報です。

船井総研では、2024年2月13日/15日/19日に「従業員50~500名製造業 工場内物流・工程間搬送の自動化」セミナーを開催致します!

当日は、ECの物流倉庫立ち上げの経験を持つコンサルタントが成功する物流・搬送自動化手法を余すことなくご紹介します!

さらに!!今回のゲスト講師は、低コストで搬送ロボットを導入し、年間工数600時間削減に成功した大野精工株式会社 代表取締役社長 大野龍太郎氏です!!

成功する物流・搬送自動化手法から、搬送ロボットの最新活用事例、搬送ロボット導入時の大野社長のリアルなお話まで、工場内物流・搬送工程自動化の“イマ”がわかるセミナーとなっております。

■関連するセミナーのご案内

従業員50~500名製造業 工場内物流・工程間搬送の自動化

AGV・AMR・自動搬送システム・パレタイズロボット・ハンドリングロボットの活用

セミナー詳細・申込はこちらから

https://www.funaisoken.co.jp/seminar/108174

■開催日程

全てオンライン開催となります

以下の日程よりご都合の良い日程をお選び下さい

※内容は全て一緒です

- 2024/02/13 (火) 13:00~15:00

- 2024/02/15 (木) 13:00~15:00

- 2024/02/19 (月) 13:00~15:00

お申し込みはこちらから⇒

https://www.funaisoken.co.jp/seminar/108174

中堅・中小製造業の経営者向け 工場物流の自動化事例解説レポート

「こうなりたい!」と思っている経営者様におすすめ

- 工場内の物流を自動化して生産性を向上したいと思っている経営者様

- 工場内の物流を自動化して省人化したいと思っている経営者様

- 工場内物流の自動化成功事例を知りたいと思っている経営者様

- 工場内物流の自動化を進めるための具体的な方法を知りたいと思っている経営者様

https://www.funaisoken.co.jp/dl-contents/smart-factory_smart-factory_02125_S045