記事公開日:2025.01.10

最終更新日:2025.05.09

平均リードタイム5割減!生産性アップの成功事例とは?

1.事例企業(株式会社メトロール)様の概要

今回ご紹介するのは「株式会社メトロール様」です。

今回ご紹介するのは「株式会社メトロール様」の取り組み事例です。

【株式会社メトロール様】

■ 所在地:東京都立川市

■ 従業員数:129名

■ 事業内容:工場の自動化に貢献する「高精度工業用センサ」の開発・製造・販売

■「精密位置決めスイッチ」で世界トップクラスのシェアを誇る

メトロール様では、現在のように世の中に

「DX(デジタルトランスフォーメーション)」という言葉が広まる前の時期から、

自社の生産性向上に関する取り組みに注力されていました。

また、会社の業績としても持続的な売上・利益アップを果たされており、

直近の経常利益率は驚異の15%を記録。

そんな同社の生産性向上に関する取り組み事例を簡単にご紹介いたします。

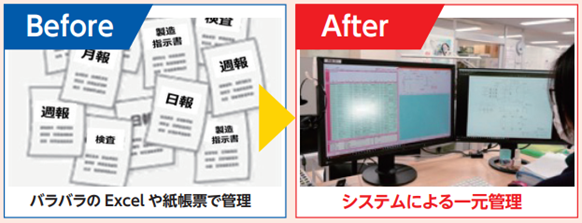

2.「紙や人の行き来」を中心としたアナログな生産管理の限界

従来は生産管理業務を中心に

「非効率的なアナログ業務」「属人化」「業務情報のバラバラ管理」が当たり前だった同社。

国内だけでなく、海外の取引先が増え、よりスピーディーな経営判断が求められる中、

社内での情報共有・情報伝達のスピードに課題がありました。

元々の生産管理の体制は「紙や人の行き来」を中心としたアナログ管理。

システムは入っておらず、勤務時間中に工場内をいわゆる「工程追っかけマン」が慌ただしく行き来し、

製造物の進捗状況や納期遵守のトレースなどを行っていました。

そのような従来のアナログ管理では、

「短納期」「多品種少量」の受注生産体制に限界が出てきていました。

また、納期遅れ・欠品・生産コスト上昇による利益率低下などに対して、

経営層から一般社員に至るまで危機感を持つようになっていました。

そんな同社が、なぜ、生産性アップを果たすことに成功できたのでしょうか?

3.アナログ管理の脱却⇒デジタル管理・システム管理へのシフトで生産性アップ!

「アナログ管理」が当たり前だった同社では、

短納期で対応できるスピーディーな業務処理の実現を目指すために、

「引き合い・見積もり・受注・生産・納品」に至るまでの情報を一元的に可視化し、

生産性を上げるためのシステムを構築していきました。

システム構築に際して、

「開発」「製造」「販売」すべての部署が協力・連携し、品目マスタと部品構成表を整理。

また、今までバラバラであった「受注から部品発注・生産・出荷」までの各管理を統合し、

「部品管理の番地化」も併せて推進。

従来の「アナログ管理」を脱却し、「デジタル管理・システム管理」へシフトしていきました。

その結果として、同社は主に以下のような成果を出すことに成功しました。

―――

■自社製品を製造するために必要となる約10,000点にも及ぶ部品を、人の手を介さずに自動発注。

■適正な在庫管理を実現するとともに、必要なときに必要な製品を供給することを可能とした。

■注文が入ると、コンピュータが自動で部品展開して在庫から引き落とし、必要な部品を発注。一個単位で製造を担う社員に指示。

■適正在庫の確保やリードタイムの短縮、正確な納期回答が可能に。

■受注~出荷までのリードタイム:平均6週間⇒3週間へ短縮(従来の5割減)

―――

【リードタイム短縮に繋がったポイント】

①部品管理の番地化(=システム導入前にアナログな運用面の改善)

②システム導入を通じて 「在庫の自動引き落とし」を実現し、「協力会社への部品発注業務」を削減することができた

③作業標準時間の設定・分析・連続的な改善等の実施

―――

また、株式会社メトロールの松橋社長曰く、

生産管理業務の単なる効率化・省力化だけでなく、付加価値アップも実現できた点を、

今回の一連の取り組みのポイント(生産性アップのポイント)として挙げられています。

■システムの活用により、製品の受注状況から製造過程における「進捗状況の見える化」を実現。

■システムの活用により、省力化を実現。

■省力化を通じて余剰となった社員の時間を、「思考」や「対話」に代表されるような「人にしかできない」創造的な業務に充てることができるようになった。

■省力化により浮いた時間を使って、製品開発・企画の機会を積極的に確保。

■更なる高付加価値な製品の製造や改良に向けて議論する時間を創出。

以上、株式会社メトロール様の生産性アップ事例について、

概要・ポイントをお伝えさせていただきました。

ここまでお読みいただいた読者の皆様の中には

「もう少し具体的に話を聞いてみたい・・・」

「本当にアナログ・非効率・属人化が当たり前の現場を変えることができるのだろうか・・・」

「ウチの会社でも実践できるかどうかを知りたい・・・」

「システム化・デジタル化・自動化に関する投資をしていきたいが、何から手を付ければいいか優先順位が定まらない・・・」

「“標準化” “脱属人化”などの発想が思い浮かんだとしても、社内関係者の巻き込み・調整が難航し、実行に移せない。自社の人間だけで進めるのは難しい・・・」

「投資金額・コスト面のことが気になって、思い切った投資ができずにここまで来ている・・・」

等のようなお悩みをお持ちの方もいらっしゃるかと思います。

そこで今回、上記のようなお悩みにお応えするために、

株式会社メトロール 代表取締役社長の松橋卓司様を特別ゲストとしてお招きし、

「2025年2月19日(水)14:30~17:30」に

この日限りの特別セミナーを開催することになりました。

(※セミナー開催場所:船井総研グループ東京本社)

セミナー当日は、今回ご紹介した一連の取り組みの当事者である松橋様の特別講演に加えて、

松橋様との質疑応答・ディスカッションの時間も予定しています。

【株式会社メトロール 代表取締役社長 松橋様より】

メトロールは1976年の創業以来、機械・電気電子・空圧・無線通信といった測定の基礎技術と工作機械や産業用ロボットに関するノウハウをコア技術に、自社ブランドのオリジナリティの高い高精度センサを開発・製造・販売しています。

弊社がDXに取り組んできた最大の理由は、まだ世の中にない、付加価値があって競争力のある製品を開発するためです。DXは人を3K業務やルーティン業務から解放し、人の心に余裕を生むための手段。人は心に余裕がないと、創造的かつ付加価値の高い仕事はできないと考えています。弊社のDXに関する取り組みが、少しでも皆様の会社経営の一助となれば幸いです。

【このような方におすすめのセミナーです】

✓「従業員数10名以上」「一品一様」「多品種少量生産」の製造業

✓業務の基幹となるパッケージシステムを導入していない(もしくは、導入したシステムを十分に使いこなせていない)製造業

✓「Excelへの手入力作業」「紙帳票を使った業務」「二度手間・三度手間になっている業務」が多い製造業

✓「アナログ化・ブラックボックス化・属人化」している自社の生産管理業務を「自動化・見える化・脱属人化」していきたい製造業

✓「付加価値の低い定型業務」を減らし、「付加価値の高い非定型業務」の比率を高める方法を知りたい製造業

✓「アナログかつ属人的な生産管理」から「システムを活用した生産管理」へシフトし、生産性アップを実現した事例(当事者である経営者の体験談)を知りたい製造業

ご興味のある方は「今すぐ!」本セミナーへお申し込みください。

皆様のご参加を、心よりお待ちしております!

▼本セミナーのお問い合わせ・お申し込みはこちら

多品種少量生産製造業向け 生産管理・生産技術DXセミナー

https://www.funaisoken.co.jp/seminar/122443

▼船井総研 無料オンライン相談(お問い合わせはこちら)

◾️この記事を書いたコンサルタント

株式会社船井総合研究所

DXコンサルティング部 リーダー

岩松 将史

全国各地の中堅・中小製造業における業務改革ならびに生産性向上支援に従事し、その実績は計30件以上。

支援先企業のDX実行計画の策定に加えて、生産工程やバックオフィス業務の調査&分析、生産性向上に向けたビジネスプロセスの抜本的な見直しを手掛ける。

また、AIやERP等のシステムベンダー選定やシステム導入に関するプロジェクトマネジメントも主導。

これまでに計20件以上のDX関連セミナー登壇実績あり。「製造業のDX」に特化した会員数50社以上の事例勉強会「船井総研 スマートファクトリー経営部会」の主宰でもある。

関連コラム

ロボットのティーチングとは?ティーチングの種類と概要を解説

2019.08.27

溶接ロボットで行う自動化の方法とは?

2019.08.29

産業用ロボットとは?最新動向からロボットの違いを知る

2019.09.17