記事公開日:2025.08.05

最終更新日:2025.08.05

溶接の人手不足を協働ロボットで解決!導入メリットと失敗しない選び方

「うちも人手が足りなくて、納期を守るのがやっとだ…」「熟練の溶接工が来月で定年だが、若手が育っていない…」 製造業の現場では、このような切実な声が頻繁に聞かれます。特に、3K(きつい、汚い、危険)のイメージが根強い溶接工程では、人手不足と後継者問題が他の工程よりも深刻な経営課題としてのしかかっています。

目次

1. 日本の溶接現場が抱える「人手不足」という深刻な課題

熟練工の高齢化と若手不足が引き起こす問題

長年、日本のものづくりを支えてきた熟練の溶接技術者たちが、次々と引退の時期を迎えています。彼らの持つ高度な技術や「カン・コツ」といった暗黙知は、一朝一夕で若手に継承できるものではありません。 結果として、

- 品質のばらつき: 作業者によって品質に差が出てしまう

- 生産性の低下: ベテランがいないと生産スピードが落ちる

- 技術の断絶: 貴重なノウハウが社内から失われる といった問題が顕在化し、企業の競争力をじわじわと蝕んでいくのです。

その解決策として「協働ロボット」が注目される理由

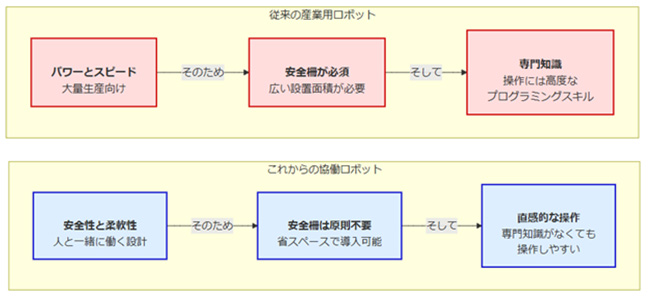

こうした根深い課題に対し、今、最も有効な打ち手の一つとして注目されているのが「協働ロボット」の活用です。 「ロボット」と聞くと、大規模な工場で使う大掛かりな「産業用ロボット」を想像されるかもしれません。しかし、協働ロボットは、人の隣で安全に作業できることを前提に設計されており、従来のロボットよりも省スペースかつ柔軟に導入できます。

これは単なる自動化による人手不足の解消に留まりません。熟練工の技術をロボットにティーチング(教示)することで、品質を安定させ、技術をデータとして伝承していくことにも繋がります。まさに、企業のDX(デジタルトランスフォーメーション)を推進し、持続可能な生産体制を構築するための、極めて戦略的な一手と言えるでしょう。

2. そもそも溶接協働ロボットとは?従来の産業用ロボットとの違い

協働ロボットがなぜ注目されるのか、従来の産業用ロボットとの主な違いを3つのポイントで見ていきましょう。

違い1:安全性(安全柵が原則不要)

産業用ロボットはパワーとスピードがあるため、安全柵で囲われた中で稼働させる必要がありました。一方、協働ロボットは人との接触を検知すると自動で停止する安全機能を備えており、原則として安全柵なしで人の隣に設置できます。

違い2:操作性(専門知識がなくても操作しやすい)

複雑なプログラミング知識が必要だった産業用ロボットに対し、協働ロボットはロボットアームを直接手で動かして動作を記憶させる「ダイレクトティーチング」など、直感的な操作が可能です。

違い3:設置性(省スペースで柔軟なレイアウトが可能)

安全柵が不要でコンパクトなため、限られたスペースにも設置できます。生産ラインの変更に合わせて移動させることも比較的容易で、柔軟な工場レイアウトに対応します。

3. 溶接に協働ロボットを導入する5つのメリット

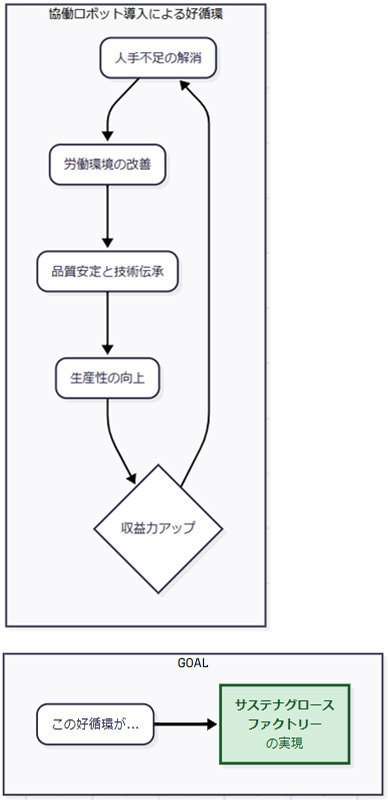

協働ロボットの導入は、目先の課題解決だけでなく、貴社を「サステナグロースファクトリー」へと変革させる大きな可能性を秘めています。特に重要な5つのメリットを解説します。

メリット1:人手不足の解消と採用コストの削減

単純作業や繰り返し作業を協働ロボットに任せることで、人はより付加価値の高い仕事に集中できます。これにより、最小限の人数で生産体制を維持できるだけでなく、採用難や定着率の低さに悩む状況から脱却し、採用・教育コストの削減にも繋がります。

メリット2:溶接品質の安定化と属人化の解消

熟練工の技術をロボットに覚えさせることで、24時間365日、誰が稼働させても均一で高品質な溶接が可能になります。これは「技術の標準化」であり、属人化していたノウハウを企業全体の資産へと変える、DXの重要な一歩です。

メリット3:生産性の向上とリードタイムの短縮

ロボットは休憩なく、一定のスピードで作業を続けることができます。これまで複数人で行っていた作業を1人と1台のロボットで完結させるなど、生産プロセス全体を効率化し、リードタイムの短縮、ひいては企業の収益力向上(グロース)に直接的に貢献します。

メリット4:労働環境の改善と安全性の確保

火花やヒューム(溶接時に発生する有害な煙)が舞う過酷な環境での作業をロボットが代替することで、従業員は安全でクリーンな環境で働けるようになります。これは従業員満足度を高め、持続可能(サステナブル)な職場環境を実現する上で不可欠な要素です。

メリット5:多品種少量生産にも柔軟に対応

従来の産業用ロボットと異なり、協働ロボットはティーチングが比較的容易なため、生産品目の変更にも柔軟に対応できます。これにより、顧客の多様なニーズに応える多品種少量生産体制を構築し、新たなビジネスチャンスを掴むことができます。

| メリット | 解決できる経営課題 | サステナグロースへの貢献 |

|---|---|---|

| 人手不足の解消 | 採用難、人件費の高騰 | 持続可能な人員体制の構築 |

| 品質の安定化 | 品質のばらつき、技術継承の断絶 | 競争力の維持・向上(Growth) |

| 生産性の向上 | 長いリードタイム、機会損失 | 収益力の強化(Growth) |

| 労働環境の改善 | 労働災害リスク、高い離職率 | 働きがいの向上(Sustainable) |

| 生産性の向上 | 顧客ニーズへの対応力低下 | 新たな市場機会の創出(Growth) |

4. 導入前に知っておくべきデメリットと対策

一方で、導入の「光」の部分だけでなく「影」の部分も正直にお伝えする必要があります。以下のデメリットを事前に理解し、対策を講じることで、導入の失敗リスクを最小限に抑えることができます。

デメリット1:導入には初期コストがかかる

協働ロボット本体に加え、溶接機や架台などの周辺機器、システムの構築費用(SIer費用)など、数百万円単位の初期投資が必要です。 【対策】:国や自治体が提供する補助金・助成金を活用できないか確認しましょう。また、費用対効果を精密にシミュレーションし、計画的な投資を行うことが重要です。

デメリット2:ティーチング(教示)作業が必要になる

操作が容易になったとはいえ、ロボットに正確な動作を覚えさせるティーチング作業は必須です。これを誰が担当し、いつ時間を確保するのかを事前に計画しておく必要があります。 【対策】:ティーチングサポートが手厚いメーカーやSIerを選定することが鍵となります。近年は、より直感的に操作できるダイレクトティーチング機能を持つ機種も増えています。

デメリット3:複雑な溶接や高速作業には不向きな場合も

協働ロボットは安全性を重視する分、動作速度では産業用ロボットに劣ります。また、極端に複雑な形状のワークや、高い精度が求められる薄板溶接などは苦手なケースもあります。 【対策】:「万能ではない」と理解し、自社のどの工程を任せるのが最適かを見極めることが重要です。自動化の専門家に相談し、事前の実現性検証(フィジビリティスタディ)を行うことを強く推奨します。

5. 【失敗しない】自社に合った溶接協働ロボットの選び方3つのポイント

協働ロボット導入の成否は、自社に最適な一台を選べるかどうかにかかっています。カタログスペックだけでなく、以下の3つのポイントから総合的に判断することが、未来の「サステナグロースファクトリー」への重要な第一歩となります。

ポイント1:対象ワーク(加工物)のサイズや材質で選ぶ

まず、自社が主に扱っているワーク(製品)のサイズ、重量、材質を明確にしましょう。協働ロボットには「可搬重量(持てる重さ)」や「リーチ(腕の長さ)」に違いがあります。大きなワークを扱うならリーチの長いモデル、細かい作業なら精度の高いモデル、といったように、用途に合った基本性能のロボットを選ぶことが大前提です。

ポイント2:サポート体制が充実したメーカー・SIerを選ぶ

ロボット導入で最も重要と言っても過言ではないのが、購入前後のサポート体制です。ロボットを実際に現場で使えるようにシステムを構築する企業を「SIer(エスアイアー)」と呼びます。 多くの導入現場を見てきた経験から言えるのは、成功する企業は例外なく、技術的な質問に迅速に答え、トラブル時に駆けつけてくれる、信頼できるパートナー(メーカーやSIer)を選んでいる、ということです。単に安価なだけでなく、自社の業界への知見や、ティーチINGのトレーニング、メンテナンス体制まで含めて検討しましょう。

ポイント3:費用対効果(ROI)を事前にシミュレーションする

導入には投資が伴うため、どれくらいの期間で回収できるのか、費用対効果(ROI)の試算は不可欠です。 ここで重要なのは、単純な人件費削減効果だけを見ないことです。「品質向上による不良率の低下」「生産性向上による受注機会の増加」といった、これまで見えにくかったプラスの効果も数値化して試算に含めることで、投資の真の価値を評価できます。精度の高い試算が、社内での導入承認を得るための強力な材料にもなります。

6. 【ご参考】溶接協働ロボットの価格相場と導入の流れ

本体価格と周辺機器・SIer費用

溶接協働ロボットの価格は、本体だけで300万円〜、溶接機や架台、安全装置などの周辺機器を含めたシステム全体では500万円〜1,000万円以上と、構成によって幅があります。 価格の内訳をしっかり理解し、複数のメーカーやSIerから相見積もりを取ることをお勧めします。その際は、見積もりに何が含まれ、何が含まれていないのか(ティーチング費用、保守費用など)を明確に確認することが重要です。

問い合わせから稼働開始までの一般的なステップ

- 課題の整理・相談:まずはメーカーやSIerに自社の課題を相談します。

- 現場調査・構想設計:担当者が現場を訪問し、最適な設置場所やシステムを検討します。

- 仕様決定・見積もり:具体的な仕様と費用が提示されます。

- 契約・設計・製作:契約後、システムの詳細設計と製作が進められます。

- 設置・ティーチング:ロボットを現場に設置し、動作を教示します。

- 稼働開始・アフターフォロー:稼働を開始し、運用しながら改善を進めます。

7. まとめ:溶接の人手不足は協働ロボットで解決できる!未来の工場への第一歩を

本記事では、溶接現場の人手不足という深刻な課題を解決する一手として、協働ロボットの導入を多角的に解説しました。

協働ロボットは、単に人の作業を代替する機械ではありません。導入のメリットを活かし、正しい視点でパートナーを選べば、それは貴社の技術を未来へ継承し、持続的な成長を可能にする「サステナグロースファクトリー」への変革を促す、強力なエンジンとなります。

導入にはクリアすべき課題もありますが、それを乗り越えた先には、間違いなく企業の新しい未来が拓けます。

貴社の溶接工程が抱える課題の解決、そして「サステナグロースファクトリー」の実現に向けて、まずはお気軽に専門家へ相談し、情報収集から始めてみてはいかがでしょうか。

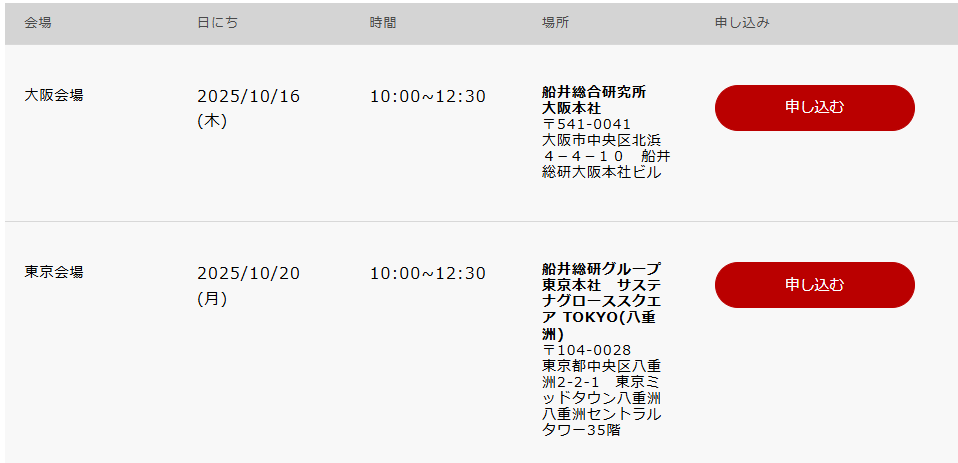

【関連するセミナー】

https://www.funaisoken.co.jp/seminar/132472

第一講座

賢い社長はもうやっている!協働ロボット溶接厳選成功事例4選!

・協働ロボットの特徴

・溶接・協働ロボットメーカー比較

・全国の溶接現場から学ぶ!課題別に見る導入成功の秘訣

・成功事例①:TIG・レーザー溶接を協働ロボットで自動化し、熟練工の負担軽減、高付加価値業務へのシフトを実現した事例

・成功事例②:大型ワーク対応の協働ロボットを導入し、溶接未経験者でも溶接作業の自動化に成功した事例

・成功事例③:協働ロボットを導入し、溶接作業習得年数を3年から半年に短縮した事例

・成功事例④:はじめての協働ロボット導入で溶接の自動化を成功させた事例

第2講座

「ウチでもできる」を確信する!協働ロボット実機体験

「見て、触って、動かしてみる!驚きの簡単操作をその場で実感」

・参加者自身がアームを手で持って動かす「ダイレクトティーチング」を体験

・未経験者でも数分でできる簡易プログラミングに挑戦

・2025年オススメの本体価格100万円以下で購入できるロボットとは

・最新のロボット実機を実際に体験!ロボットの動作、操作性、安全性を体感!

・実際に手に取って操作することで導入への不安や疑問を徹底的に解消! 自社への導入イメージをその場で構想するワークショップ型講座!

第3講座

多品種少量生産製造業のためのロボット化・自動化戦略講座

・「明日から始める!溶接ロボット導入を成功させる5つのステップ」

・「成功事例から導き出す、失敗しないための原理原則」

・経営者が絶対に押さえておくべき、自動化推進の心得

https://www.funaisoken.co.jp/seminar/132472

無料レポートのご案内

【ロボット活用‧自動化プロジェクト成功 手順ガイド】

https://www.funaisoken.co.jp/dl-contents/smart-factory_smart-factory_00000411_S045?media=smart-factory_S045