記事公開日:2025.08.06

最終更新日:2025.08.06

工場自動化【完全ガイド】何から始める?メリット・費用・進め方を専門家が解説

「人手不足が深刻で、熟練技術者も次々と引退していく…」 「生産性は頭打ち。海外の競合には価格で勝てない…」 「ヒューマンエラーによる品質のばらつきが、いつまでもなくならない…」

日本の製造業が直面する、これらの根深い経営課題。もし、あなたの工場でもこのような悩みを抱えているなら、その解決の鍵は「工場自動化」にあります。

しかし、いざ自動化を検討しようにも、「何から手をつければいいのか分からない」「専門的で難しそう」「莫大な費用がかかるのでは?」といった不安や疑問が、その第一歩を阻んでいないでしょうか。

ご安心ください。この記事では、”工場自動化”という壮大なテーマを、誰にでも分かるように体系的に解説します。メリット・デメリットから、具体的な進め方、気になる費用、さらには国から受けられる補助金制度まで、あなたが知りたい情報を1本のロードマップにまとめました。

読み終える頃には、自社の工場で”何から始めるべきか”が明確になり、未来に向けた確かな一歩を踏み出せるはずです。

関連する無料ダウンロードレポート

ダウンロードはこちら→

https://www.funaisoken.co.jp/dl-contents/smart-factory_smart-factory_00000411_S045?media=smart-factory_S045

目次

1.そもそも工場自動化とは?今さら聞けない基礎知識

工場自動化と一言で言っても、その範囲は広く、関連する用語も様々です。まずは基本を正しく理解し、認識を合わせておきましょう。

工場自動化の定義

工場自動化とは、単に機械を導入することではありません。これまで人間が判断・操作していた作業を、ロボットやITシステムなどを活用して自律的に行えるようにし、生産性向上や品質安定化といった経営課題を解決するための取り組み全般を指します。

人の作業を機械に置き換えるだけでなく、生産ライン全体のデータを収集・分析し、より効率的な生産体制を構築していくことも、広義の工場自動化に含まれます。

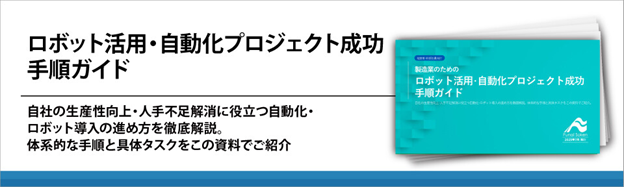

FA、スマートファクトリー、省人化との違い

工場自動化について調べていると、似たような言葉を目にすることがあります。ここで、それぞれの言葉の定義と関係性を整理しておきましょう。

- FA(Factory Automation) 生産工程の自動化そのものを指す言葉で、工場自動化とほぼ同義で使われます。ロボットやコンベアなどを導入し、特定の作業を自動化することをイメージすると分かりやすいでしょう。

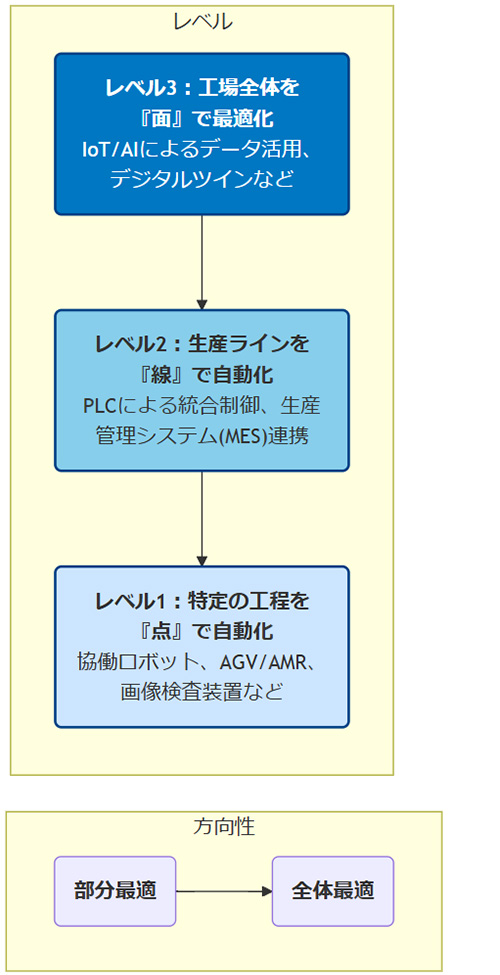

- スマートファクトリー FAをさらに発展させた概念です。工場内の機器や設備をIoT(モノのインターネット)で繋ぎ、収集したデータをAIなどで分析・活用することで、工場全体の生産プロセスを最適化することを目指します。FAが「部分最適」なら、スマートファクトリーは「全体最適」の考え方です。

- 省人化・省力化・少人化 これらは自動化によって得られる「効果」や「目的」を表す言葉です。

- 省人化:人を減らすこと。

- 省力化:人の作業負担(力)を減らすこと。

- 少人化:より少ない人数で生産ラインを回せるようにすること。

なぜ今、工場自動化が急速に進んでいるのか?

今、多くの企業が工場自動化に注目し、導入を急いでいるのには、無視できない社会的な背景があります。

- 深刻な労働力不足 少子高齢化により、日本の生産年齢人口は減少の一途をたどっています。特に製造業では人手不足と後継者問題が深刻化しており、人の手に頼らない生産体制の構築が急務となっています。

- 技術の進化と低コスト化 かつては高価で専門知識が必要だった産業用ロボットやセンサー、AIといった技術が、近年急速に進化し、価格も下がってきました。これにより、これまで導入が難しかった中小企業でも、自動化を現実的な選択肢として検討できるようになっています。

- 消費者ニーズの多様化への対応 市場が成熟し、顧客のニーズは「大量生産」から「多品種少量生産」へとシフトしています。人手では対応が難しい複雑な生産計画や頻繁な段取り替えも、柔軟な自動化システムなら効率的に対応可能です。

- 政府によるDX(デジタルトランスフォーメーション)の推進 国を挙げて企業のDXが推進されており、「ものづくり補助金」や「事業再構築補助金」など、設備投資を支援する制度が充実しています。これも、企業が自動化に踏み切る大きな後押しとなっています。

2.工場自動化で得られる7つのメリット

工場自動化は、単に人手を減らすだけでなく、品質、コスト、安全性など、経営全体に多岐にわたるプラスの効果をもたらします。ここでは、代表的な7つのメリットをご紹介します。自社のどの課題を解決できそうか、照らし合わせながらご覧ください。

| メリット分類 | 具体的な効果 |

|---|---|

| 生産性 (Productivity) | 24時間稼働、生産スピードの向上、生産計画の精度向上 |

| 品質 (Quality) | 品質の均一化、ヒューマンエラーの撲滅、不良率の低減 |

| コスト (Cost) | 人件費の削減、採用コストの削減、省エネによる光熱費削減 |

| 人材・組織 (Human) | 人手不足の解消、熟練技術の継承、従業員満足度の向上 |

| 安全性 (Safety) | 労働災害の防止、3K(きつい・汚い・危険)作業からの解放 |

メリット1:生産性の向上

ロボットや自動機は、人間のように休憩や睡眠を必要としません。24時間365日の連続稼働が可能になるため、生産量は飛躍的に向上します。また、常に一定の速度で作業を行うため、生産計画が立てやすくなるのも大きな利点です。

メリット2:品質の安定化と向上

人の手による作業は、その日の体調や集中力によって、どうしても品質にばらつきが生じがちです。自動化されたシステムは、設定された仕様通りに寸分の狂いなく作業を繰り返すため、製品の品質を常に高いレベルで安定させることができます。

メリット3:人手不足の解消と人件費の削減

これまで人が行っていた作業を機械に任せることで、慢性的な人手不足を解消できます。また、長期的に見れば、募集・採用コストや人件費の削減にも繋がります。人はより付加価値の高い、創造的な仕事に集中できるようになります。

メリット4:熟練技術の継承

「職人技」と呼ばれる熟練技術は、後継者不足により失われる危機にあります。これらの技術をセンサーなどでデータ化し、ロボットの動きとしてプログラムに落とし込むことで、貴重なノウハウを「技術」として継承・保存することが可能になります。

メリット5:労働環境の改善

高温・低温環境や、有機溶剤などを扱う職場など、人間にとって過酷な労働環境(3K:きつい、汚い、危険)から作業員を解放することができます。これにより、従業員満足度が向上し、人材の定着率アップも期待できます。

メリット6:危険作業の削減による安全性の向上

重量物の運搬や、プレス機への部品セットといった危険を伴う作業をロボットに任せることで、労働災害のリスクを大幅に低減できます。従業員の安全を守ることは、企業の重要な責務です。

メリット7:省エネルギーによるコスト削減

工場全体のエネルギー使用量を監視し、生産量に合わせて設備を最適に制御することで、無駄な電力消費を抑え、環境負荷とコストの削減に貢献します。

知っておくべきデメリットと導入前に検討すべきこと

多くのメリットがある一方で、工場自動化には注意すべき点もあります。事前にデメリットを正しく理解し、対策を講じることが、導入を成功させるための鍵となります。

| デメリット | 主な対策 |

|---|---|

| 高額な初期投資 | ・国や自治体の補助金、助成金、税制優遇を活用する ・リースやレンタル、中古設備を検討する ・費用対効果(ROI)を精密に計算し、計画的に投資する |

| 生産停止リスク | ・定期的なメンテナンス計画を策定する ・トラブル発生時の対応マニュアルを整備する ・迅速なサポート体制を持つパートナー(SIer)を選ぶ |

| 専門人材の不足 | ・導入前に社内教育の計画を立てる ・操作が簡単な協働ロボットなどから導入する ・保守・運用サポートが手厚いパートナーを選ぶ |

| 自動化できない作業 | ・自動化する目的と範囲を明確にする(何でも自動化しない) ・人と機械が協調する最適なラインを設計する ・費用対効果が見合わない部分は無理に自動化しない |

デメリット1:高額な初期投資(イニシャルコスト)

ロボットや制御システム、ソフトウェアなどの導入には、数百万円から数千万円、場合によっては億単位の初期投資が必要です。これは、特に中小企業にとっては大きなハードルとなり得ます。

デメリット2:システムトラブルによる生産停止リスク

自動化したラインに何らかのトラブルが発生した場合、生産が完全にストップしてしまう可能性があります。復旧に時間がかかれば、納期遅延など大きな損害に繋がるリスクがあります。

デメリット3:対応できる専門人材の不足

自動化設備を維持・管理・運用(ティーチングやメンテナンスなど)するためには、機械や電気、ITに関する専門知識を持った人材が必要です。こうした人材の確保や育成が課題となる場合があります。

デメリット4:必ずしも全ての作業を自動化できるわけではない

人間の「目」や「手」のように、非常に繊細な感覚や臨機応変な判断が求められる作業は、現在の技術ではまだ完全な自動化が難しい場合があります。無理に自動化しようとすると、かえってコストが高く、非効率になることもあります。

関連する無料ダウンロードレポート

ダウンロードはこちら→

https://www.funaisoken.co.jp/dl-contents/smart-factory_smart-factory_00000411_S045?media=smart-factory_S045

3.【レベル別】どこまでできる?工場自動化の主な手法と技術

「自動化」と一言で言っても、その技術や導入範囲は様々です。ここでは自動化のレベルを3段階に分け、それぞれで用いられる主な手法と技術をご紹介します。いきなり頂上を目指すのではなく、自社の課題や予算に合わせて、どのレベルから始めるかを冷静に見極めることが成功の秘訣です。

レベル1:特定の工程を「点」で自動化する技術

まずは、最も導入しやすく、投資対効果を実感しやすいレベルです。人手不足が深刻な工程や、負担の大きい作業、ミスが多発する工程などをピンポイントで自動化します。

産業用ロボット/協働ロボット 溶接、塗装、組立、搬送(パレタイジング)など、幅広い作業を自動化します。従来、安全柵が必要だったパワフルな「産業用ロボット」に加え、近年は安全柵が不要で人と並んで作業できる「協働ロボット」の導入が急速に進んでいます。

AGV(無人搬送車)/AMR(自律走行搬送ロボット) 工場内の部品や製品の搬送を自動化します。床に引かれた磁気テープなどを辿るAGVに対し、AMRは自ら地図を作成して障害物を避けながら柔軟に走行できるのが特徴です。

画像検査装置(マシンビジョン) 人間の目に代わって、カメラで製品の傷や汚れ、印字ミス、寸法違いなどを高速・高精度で検査します。品質の安定化に大きく貢献します。

レベル2:生産ラインを「線」で自動化する技術

レベル1で「点」として導入した複数の自動機を連携させ、一連の生産ラインとして「線」で自動化する段階です。機器同士が協調して動くことで、工程間のムダがなくなり、生産性はさらに向上します。

PLC(プログラマブルロジックコントローラ) 工場の様々な機器を制御する、いわば「現場の司令塔」です。複数のロボットやセンサー、コンベアなどをプログラムに従って統合的に制御し、生産ライン全体をスムーズに動かします。

生産管理システム(MES:Manufacturing Execution System) 上位の基幹システム(ERP)から受け取った生産計画に基づき、「いつ、どのラインで、何を、いくつ作るか」を現場に指示し、作業実績を収集・管理するシステムです。生産の進捗状況をリアルタイムに可視化します。

レベル3:工場全体を「面」で最適化する技術(スマートファクトリー)

工場内のあらゆる機器や設備をネットワーク(IoT)で繋ぎ、収集したビッグデータをAIなどで分析・活用することで、工場全体の生産活動を「面」で最適化する、自動化の最終形態です。

IoT(モノのインターネット) 工場のあらゆる機器や設備にセンサーを取り付け、稼働状況や品質データ、エネルギー消費量などをリアルタイムに収集する技術です。

AI(人工知能) IoTで収集した膨大なデータを分析し、需要予測、生産計画の最適化、設備の故障予知、不良品発生の原因特定などに活用します。

デジタルツイン 物理空間(現実世界)の工場を、そっくりそのまま仮想空間(デジタル)上に再現する技術です。新しい生産ラインの導入や、生産計画の変更などを、まず仮想空間でシミュレーションし、リスクや効果を事前に検証できます。

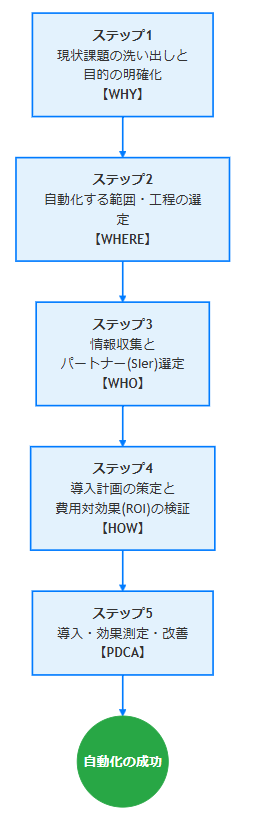

4.【本記事の核心】失敗しない工場自動化の進め方5ステップ

技術やメリットを理解したところで、いよいよ具体的な進め方です。ここでご紹介する5つのステップに沿って、一つひとつ着実に、計画的に進めることが成功への最短ルートです。

1. ステップ1:現状課題の洗い出しと目的の明確化【WHY】

2. ステップ2:自動化する範囲・工程の選定(スモールスタートの推奨)【WHERE】

3. ステップ3:情報収集と信頼できるパートナー(SIer)の選定【WHO】

4. ステップ4:導入計画の策定と費用対効果(ROI)の検証【HOW】

5. ステップ5:導入・効果測定・改善(PDCA)

ステップ1:現状課題の洗い出しと目的の明確化【WHY】

全ての始まりは、このステップです。「なぜ、自動化するのか?」という目的を、関係者全員が明確に共有できていなければ、プロジェクトは必ず迷走します。まずは、現状の課題を洗い出すことから始めましょう。

【自問すべきことリスト】

- 自社の製造現場における、最も大きな課題は何か?

- (例:特定工程の人手不足、生産性の低迷、不良率の高さ、労災リスク)

- 自動化によって、具体的に「何を」「どうしたい」のか?

- (悪い例:とりあえずロボットを入れたい)

- (良い例:箱詰め工程の作業員を2名削減し、検査工程に配置転換したい)

- その目的は、数値で測定できるか?

- (例:生産性を5倍にする、不良率を3%から0.5%に下げる、など)

ステップ2:自動化する範囲・工程の選定(スモールスタートの推奨)【WHERE】

目的が明確になったら、次に「どこから自動化するか?」を決めます。ここで重要なのは、いきなり工場全体などの大規模な自動化を目指さないこと。まずは効果が出やすく、リスクが少ない範囲から始める「スモールスタート」を強く推奨します。

【最初のターゲットとして推奨される工程】

- 単純な繰り返し作業:人間がやるには単調で、付加価値の低いピッキングや箱詰めなど。

- ボトルネック工程:生産ライン全体の生産性を下げている、最も時間がかかっている工程。

- 危険・過酷な作業:プレス作業や重量物搬送、高温環境での作業など、3K(きつい、汚い、危険)に該当する工程。

ステップ3:情報収集と信頼できるパートナー(SIer)の選定【WHO】

自動化する範囲を決めたら、「誰と進めるか?」を考えます。自社の知識やリソースだけで最適なシステムを構築するのは極めて困難です。成功の鍵は、豊富な知見と実績を持つ外部の専門家=パートナーを見つけることにあります。

パートナーには、特定の機器を販売する「メーカー」と、様々なメーカーの機器を組み合わせて最適なシステムを構築する「SIer(システムインテグレータ)」が存在します。課題解決という観点では、中立的な立場で最適な提案をしてくれるSIerへの相談が有効です。

ステップ4:導入計画の策定と費用対効果(ROI)の検証【HOW】

信頼できるパートナーが見つかったら、具体的な導入計画を策定します。ここでは特に、投資判断の客観的な根拠となる「費用対効果(ROI)」を必ず検証しましょう。

ROI(Return On Investment:投資収益率)とは、投資した費用に対してどれだけの利益を生み出せたかを示す指標です。

簡単なROIの計算式:

ROI (%) = (導入による年間利益 ÷ 総投資額) × 100

「導入による利益」には、人件費の削減効果だけでなく、生産量アップによる売上増、不良率低下による損失減なども含めて計算します。このROIが高ければ、それは「儲かる投資」であると判断できます。

ステップ5:導入・効果測定・改善(PDCA)

計画が承認されたら、いよいよ導入です。しかし、自動化は「導入して終わり」ではありません。むしろ、ここからがスタートです。

計画時に立てた目標(生産性1.5倍など)が、実際に達成できているかを定期的に測定(Check)し、もし未達であれば、その原因を分析して改善策を実行(Act)します。このPDCAサイクル(Plan→Do→Check→Act)を回し続けることで、自動化の効果を最大化していくことができます。

5.気になる工場自動化の費用と活用できる補助金

自動化を検討する上で、最大の関心事であり、同時に最大のハードルとなるのが「費用」ではないでしょうか。

ここでは、費用の考え方と、その負担を大幅に軽減できる可能性を秘めた、国や自治体の補助金制度について詳しく解説します。

自動化の費用は規模と内容で大きく変動

まず大前提として、工場自動化にかかる費用に「定価」はありません。協働ロボット1台を特定の工程に導入するだけなら数百万円から、生産ライン全体をデジタル技術で刷新するような大規模なプロジェクトでは数億円以上になることもあります。

費用は、主に以下の3つで構成されることを理解しておきましょう。

- ハードウェア費:ロボット本体、センサー、カメラ、安全柵などの機器そのものの価格です。

- ソフトウェア費:機器を制御するためのプログラムや、生産を管理するシステムなどの費用です。

- システムインテグレーション(SI)費:最も重要かつ見落とされがちな費用です。現状分析、要件定義、システム設計、設置工事、そして最も重要な「ティーチング(ロボットの動作設定)」や調整など、自動化システムを現場で確実に機能させるための技術料・人件費を指します。一般的に、ハードウェア費の2〜3倍になることも珍しくありません。

費用対効果(ROI)で投資価値を判断する

高額な投資だからこそ、「高いか、安いか」という単純な価格比較ではなく、**「その投資で、将来どれだけのリターンが見込めるか」**という費用対効果(ROI)の視点が不可欠です。

前の章で紹介した通り、人件費の削減効果、生産性向上による売上増や、不良品削減による損失減などを総合的に計算し、何年で投資を回収できるのかをシミュレーションします。優れたSIer(パートナー)は、このROI算出の段階から親身にサポートしてくれます。

【2025年最新情報】工場自動化に使える主な補助金・助成金制度

自己資金だけですべてを賄う必要はありません。国や自治体は、企業の生産性向上や賃上げを支援するため、返済不要の様々な補助金制度を用意しています。これらを活用しない手はありません。

ここでは、工場自動化に活用できる代表的な3つの補助金をご紹介します。

| 補助金名称 | 主な目的 | 補助上限額(例) | 補助率(例) | ポイント |

|---|---|---|---|---|

| ものづくり補助金 | 革新的な製品・サービス開発、生産プロセス改善 | 750万~4,000万円 | 1/2 or 2/3 | 幅広い設備投資に利用可能。革新性が問われるため、事業計画の作り込みが重要。 |

| 中小企業省力化投資補助金 | 人手不足解消に効果がある汎用的な省力化製品の導入 | ~1,500万円 | 1/2 | カタログ掲載製品から選ぶ形式で、比較的申請しやすい。スモールスタートに最適。 |

| 事業再構築補助金 (後継事業含む) | 新分野展開や事業転換など、思い切った事業再構築 | ~9,000万円以上 | 1/2 or 1/3 | 工場の新設や大規模なライン変更など、大きな投資を伴う挑戦を支援。 |

【ご注意】 補助金制度は、公募時期、要件、補助額などが頻繁に変更されます。申請を検討される際は、必ず各補助金の公式ウェブサイトで最新の公募要領をご確認ください。

1. ものづくり補助金(ものづくり・商業・サービス生産性向上促進補助金)

中小企業の「革新的な」取り組みを支援する、最も代表的な補助金です。単なる設備更新ではなく、生産性向上に資する新しい製品・サービスの開発や、生産プロセスの改善を伴う設備投資が対象となります。

2. 中小企業省力化投資補助金

2024年から開始された新しい補助金で、人手不足に悩む中小企業を主なターゲットとしています。あらかじめ事務局の審査を経てカタログに登録された、実績のある省力化製品(ロボットやAGV、検査機など)を導入する際に利用できます。

3. 事業再構築補助金(及びその後継事業)

コロナ禍を機に始まり、現在はポストコロナを見据えた企業の大きな挑戦を後押ししています。既存事業の枠を超えた新分野への進出や、製造業からサービス業への転換といった、大規模な事業再構築を伴う設備投資などが対象で、補助額が大きいのが特徴です。(※制度が後継事業へ移行しているため、最新の動向に注意が必要です)

関連する無料ダウンロードレポート

ダウンロードはこちら→

https://www.funaisoken.co.jp/dl-contents/smart-factory_smart-factory_00000411_S045?media=smart-factory_S045

6.【業種別】工場自動化の成功事例イメージ3選

実際に自動化を成功させた企業の事例を業種別に3つご紹介します。自社の状況と照らし合わせながら、成功のヒントを探してみてください。

事例1:食品工場|協働ロボット導入で箱詰め作業の人手不足を解消

- 【課題】

ある冷凍食品工場では、袋詰めされた製品を段ボールに詰める作業を、パート・アルバイトの従業員に依存していました。しかし、慢性的な人手不足から思うように人員を確保できず、生産計画の大きなボトルネックとなっていました。また、単純な繰り返し作業のため、従業員のモチベーション維持や定着率も課題でした。 - 【導入したソリューション】

人手不足が最も深刻だった箱詰め工程に、安全柵が不要で人と隣り合って作業できる「協働ロボット」を2台導入。コンベアから流れてくる製品をロボットアームが吸着して持ち上げ、段ボールへ正確に詰める作業を自動化しました。 - 【結果】

これまで3人がかりだった作業を、ロボットの監視・資材補充を行う1名の担当者で対応可能に。創出できた2名分の工数を、より付加価値の高い味付けや品質検査の工程に再配置することに成功しました。結果としてライン全体の生産性は25%向上し、需要期の24時間稼働も視野に入れられるようになりました。

事例2:自動車部品工場|画像検査システムで検品精度99.9%を達成

- 【課題】

精密な金属部品を製造するこの工場では、製品の微細な傷やバリ(加工時にできる余分な突起)の検査を、熟練作業員の目視に頼っていました。高い集中力と経験が求められるため作業者の負担が大きく、ヒューマンエラーによる不良品の流出が月に数件発生し、顧客からのクレームに繋がることがありました。 - 【導入したソリューション】

検査工程のコンベア上に、高精細カメラと専用照明を組み合わせた「画像検査システム(マシンビジョン)」を導入。AIに数千枚の良品・不良品の画像を学習させ、人間では見逃しがちな1mm単位の傷やバリも瞬時に検出できる仕組みを構築しました。 - 【結果】

1分あたり100個が限界だった検査数が、500個へと5倍に向上。検査精度も9%以上を達成し、不良品の流出はゼロになりました。これまで検査に割かれていた熟練作業員は、検査システムの管理や、得られたデータを基にした根本的な品質改善活動といった、より創造的な業務に専念できるようになりました。

事例3:化粧品工場|生産管理システムの刷新で多品種少量生産に対応

- 【課題】

市場のトレンドが目まぐるしく変わる化粧品業界では、多品種少量生産への対応が急務でした。しかし、この工場では紙の指示書とExcelによる旧来の生産管理が続いており、頻繁な製品切り替えのたびに長い段取り替え時間が発生。原料や容器の在庫管理も煩雑化し、欠品や過剰在庫が経営を圧迫していました。 - 【導入したソリューション】

工場内のあらゆる情報を一元管理できる「MES(製造実行システム)」を導入。販売管理システムと連携させ、受注情報に基づいて最適な生産スケジュールを自動で立案。各機器の稼働状況や進捗をリアルタイムで可視化できるようにしました。 - 【結果】

段取り替えにかかる時間が平均で40%短縮され、生産性が大幅に向上。リアルタイムでの進捗管理により、急な増産や仕様変更にも柔軟に対応可能になりました。また、正確な使用量と在庫量を把握できるようになったことで、原料の過剰在庫を30%削減することに成功し、キャッシュフローの改善にも繋がりました。

※事例は全てイメージであり実際の事例とは異なる場合があります

7.まとめ:工場自動化の第一歩は、信頼できるパートナー探しから

本記事では、工場自動化の完全ロードマップとして、基礎知識からメリット・デメリット、具体的な進め方、費用、そして成功事例までを網羅的に解説してきました。

工場自動化は、もはや一部の先進的な大企業だけのものではありません。人手不足、コスト競争の激化、品質要求の高まりといった課題に直面するすべての製造業にとって、企業の未来を左右する不可欠な経営戦略です。

しかし、その道のりは決して平坦ではありません。成功の鍵は、本記事で繰り返しお伝えした通り、「自社の課題と目的を明確にし、共にゴールを目指せる信頼できるパートナーを見つけること」に尽きます。

優れたパートナーは、最適な技術を選定してくれるだけでなく、あなたの会社の未来を一緒に考え、導入後の運用まで見据えた提案をしてくれるはずです。

さあ、あなたの工場の未来に向けた一歩を踏み出しませんか?

「この記事を読んで、自動化の可能性は分かった。でも、自社の場合は一体何から相談すれば良いのだろう?」 「うちのような中小企業でも、本当に相談に乗ってくれるのだろうか?」

もしあなたが今、そうお考えなら、ぜひ一度私たち「工場DX.com」にご相談ください。

私たちは、特定のメーカーに縛られない中立的な立場で、数多くの工場の自動化を支援してきた専門家集団です。経験豊富なコンサルタントが、貴社の現状の課題や、まだ言葉になっていないような漠然としたお悩みまで、丁寧にヒアリングいたします。

相談はもちろん無料です。まだ具体的な計画がなくても、情報収集の段階でも全く問題ありません。

この記事が、あなたの工場が未来へ向けて力強く変革していくための、最初のきっかけとなれば幸いです。下記のお問い合わせフォームから、お気軽にご連絡ください。

>>無料で工場自動化の相談をしてみる【お問い合わせはこちら】

https://www.funaisoken.co.jp/form/consulting?siteno=S045&_gl=1*1b3iigm*_gcl_au*MTQxOTg2OTc5LjE3NDg0MDQ4OTA.*_ga*MTQwMzYyNzIxNC4xNzAxMTQ4MzQz*_ga_D8HCS71KCM*czE3NTQyNjc4NzckbzQ3MyRnMSR0MTc1NDI2ODE3NyRqNTkkbDAkaDA.*_ga_EL1JQPDWVE*czE3NTQyNjc4NzckbzkkZzEkdDE3NTQyNjgxNzckajU5JGwwJGgw

関連する無料ダウンロードレポート

ダウンロードはこちら→

https://www.funaisoken.co.jp/dl-contents/smart-factory_smart-factory_00000411_S045?media=smart-factory_S045