記事公開日:2025.08.07

最終更新日:2025.08.25

AI外観検査の成否はPoCで9割決まる!自動車部品メーカーが陥る〝PoCの罠〟と回避策

目次

はじめに:なぜ、意欲的なAI導入プロジェクトほど「PoC」で頓挫するのか?

「我が社もAIを導入し、検査自動化による品質向上とコスト削減を実現するぞ!」

そんな熱意と共にスタートした、AI外観検査の導入プロジェクト。しかし、本格導入に向けた最初の関門である「PoC(概念実証)」の段階で、プロジェクトが思うように進まず、いつの間にか塩漬けになってはいないでしょうか。

あるいは、PoCは実施したものの、「期待した精度が出なかった」「費用対効果が見えない」といった結論に至り、AI導入そのものに懐疑的な空気が社内に流れてしまってはいないでしょうか。

自動車部品業界において、AI外装検査はもはや夢物語ではなく、現実的な選択肢です。しかし、その導入プロセス、特にPoCの進め方を誤ると、最新技術への過度な期待は、いとも簡単に「AIなんて使えない」という深い失望に変わってしまいます。

この記事は、AI導入プロジェクトの成否に責任を持つ、部長・工場長クラスのあなたのために書きました。

単なる技術解説ではありません。これまで多くの企業が陥ってきた「PoCの罠」とその回避策を具体的に示すことで、あなたのプロジェクトを成功に導くための「羅針盤」となることをお約束します。この記事を読めば、なぜPoCが重要なのか、そして、どうすれば失敗の芽を摘み、AI導入という投資を確実に成功させられるのかが、明確に理解できるはずです。

https://www.funaisoken.co.jp/dl-contents/smart-factory_smart-factory_00000389_S045?media=smart-factory_S045

1. 自動車部品業界におけるAI外観検査と「PoCの壁」

まず、なぜAI導入においてPoCがこれほどまでに重要視されるのか。その本質を正しく理解することが、すべての始まりです。

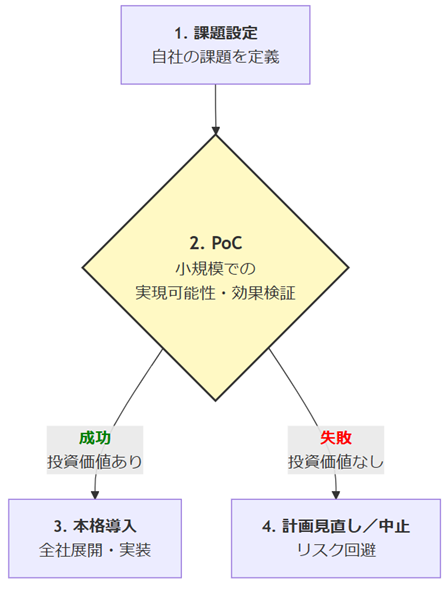

1-1. そもそもPoC(概念実証)とは何か?- “お試し”ではない、投資判断の場

PoC(Proof of Concept)とは、新しい技術やアイデアを本格的に導入する前に、小規模な環境で実施し、その実現可能性や効果を検証するプロセスを指します。

重要なのは、PoCは単なる「お試し」や「デモ」ではない、ということです。PoCは、「この技術に数百万、数千万円を投資する価値があるか否か」を判断するための、極めて重要な経営判断の場なのです。

このPoCを正しく設計し、実行できるかどうかが、プロジェクト全体の成否を分けると言っても過言ではありません。

1-2. なぜ今、PoCの重要性が増しているのか? – AIの特性と落とし穴

従来の装置導入と、AI導入では、PoCの持つ意味合いが大きく異なります。その理由は、AIが持つ以下の2つの特性にあります。

- 学習データへの強い依存性: AIの性能は、学習させる画像の「質」と「量」に100%依存します。自社の製品や欠陥の画像を実際に使ってみなければ、本当に使えるAIになるかは誰にも分かりません。

- 判断プロセスのブラックボックス性: AIがなぜその判断を下したのか、その理由を完全に説明することは困難です。そのため、事前に様々な条件下でテストし、その”クセ”や振る舞いを理解しておく必要があります。

これらの特性から、カタログスペックだけでは性能が判断できないAIの導入においては、「まずPoCでやってみる」ことが不可欠なのです。

1-3. 失敗したPoCがもたらす3つの経営的損失(時間・費用・信頼)

もし、杜撰な計画でPoCを進め、失敗に終わった場合、企業は3つの大きな損失を被ります。

- 時間の損失: プロジェクトに関わった担当者たちの数ヶ月分の時間が無駄になります。

- 費用の損失: PoCにかかった数十万〜数百万円の直接的な費用だけでなく、人件費という見えないコストも失われます。

- 信頼の損失: これが最も深刻な損失です。一度「AIは使えない」という烙印が押されてしまうと、社内にAI技術への不信感が蔓延し、次のチャレンジへの機運が完全に失われてしまいます。

プロジェクト責任者として、これらの損失を回避するためにも、PoCを成功させるノウハウを身につけることが絶対条件です。

2. 陥りがちな7つの「PoCの罠」- 失敗事例から学ぶ

では、具体的にどのような進め方がPoCを失敗に導くのでしょうか。多くの企業が陥ってきた「7つの罠」を、失敗事例のストーリーと共に見ていきましょう。

2-1. 【罠1:目的の罠】 ゴールが曖昧なまま「とりあえずAI」で始めてしまう

- 失敗例: 経営層から「とにかくAIで何かやれ」と指示されたDX推進室のB課長。「まずはやってみよう」と、具体的な目標を定めないまま、ベンダーにPoCを依頼。「不良品検知」という曖昧なテーマで進めた結果、何を以て成功とするかが誰にも分からず、評価のしようがないままプロジェクトは自然消滅した。

2-2. 【罠2:データの罠】 「とりあえずの画像」で学習させ、精度が出ないと諦める

- 失敗例: 品質保証部のC担当者は、自身のスマホやデジカメで撮りためた50枚程度の画像でPoCを開始。「この画像で学習させてください」とベンダーに渡したが、案の定、精度は全く出なかった。「やはりAIはまだ実用レベルではない」と早合点し、導入を断念してしまった。

2-3. 【罠3:環境の罠】 撮像環境(光学系)を軽視し、AIの性能を活かせない

- 失敗例: 生産技術部のDさんは、AIのアルゴリズムこそが重要だと考え、撮像環境には無頓着だった。自席のデスクの蛍光灯の下で撮った画像でPoCを進めたが、光の映り込みや影の影響で、AIは製品の微妙なキズを全く認識できなかった。AIの性能を100%引き出すには、その手前の「撮像」が9割重要であることを見落としていた。

2-4. 【罠4:過学習の罠】 テスト環境では高精度なのに、本番では使えない

- 失敗例: E社は、特定の条件下で撮影した、非常に綺麗な1000枚の画像でPoCを実施。テストデータに対する精度は9%という驚異的な数値を叩き出し、経営陣も大喜び。しかし、いざ本番ラインに導入すると、照明の微妙な変化や製品の個体差に対応できず、誤検知を連発。使い物にならなかった。

2-5. 【罠5:評価の罠】 「精度99%」という数字だけに惑わされてしまう

- 失敗例: F社のPoC報告書には「検出精度99%」と高らかに謳われていた。しかし、その内訳を見ると、不良品を良品と見逃す「見逃し(False Negative)」は少ないものの、良品を不良品と誤判定する「過検出(False Positive)」が多発していた。結果、検査のたびにラインが止まり、現場は大混乱。生産性を著しく下げるだけのシステムとなってしまった。

2-6. 【罠6:巻き込みの罠】 現場を無視してIT部門だけで進めてしまう

- 失敗例: IT部門が主導したG社のプロジェクト。最新のAI技術を駆使し、ハイスペックなシステムを構築。完成後に意気揚々と現場のオペレーターに見せたところ、「こんな複雑な操作はできない」「そもそも、我々が見てほしい欠陥はこれじゃない」と総スカンを食らい、一度も使われることなくお蔵入りとなった。

2-7. 【罠7:ベンダーの罠】 「できます」と言うだけのパートナーを信じ切る

- 失敗例: H部長は、営業担当者の「AIなら何でもできますよ!」という言葉を信じ、特定のベンダーにPoCを丸投げ。しかし、そのベンダーは自動車部品業界の知見が浅く、製造現場特有の課題を理解していなかった。結果、的外れな提案ばかりが繰り返され、時間と費用だけが無駄に過ぎていった。

【関連するセミナーのご案内】

自動車部品・産業用車両部品製造業向けAI外観検査セミナー

~全数検査要求と、熟練検査員不足を乗り越えるためのAI外観検査導入・実践手法~

詳細はこちら→ https://www.funaisoken.co.jp/seminar/132470

3. 成功するPoCの進め方 – 失敗の芽を摘む5つのステップ

数々の失敗の罠を回避し、投資価値のあるPoCを成功させるためには、計画的かつ具体的なステップを踏む必要があります。ここでは、失敗の芽を一つずつ確実に摘み取っていくための「5つのステップ」をご紹介します。

3-1. 【準備】 ゴールを数値で定義する「成功基準設定シート」

「目的の罠」「評価の罠」を回避するために、まずPoCのゴールを誰が見ても解釈がブレない「数値」で定義します。感覚的な言葉を排除し、以下の項目を具体的な数値目標としてシートに落とし込みましょう。このシートが、PoC全体の羅針盤となります。

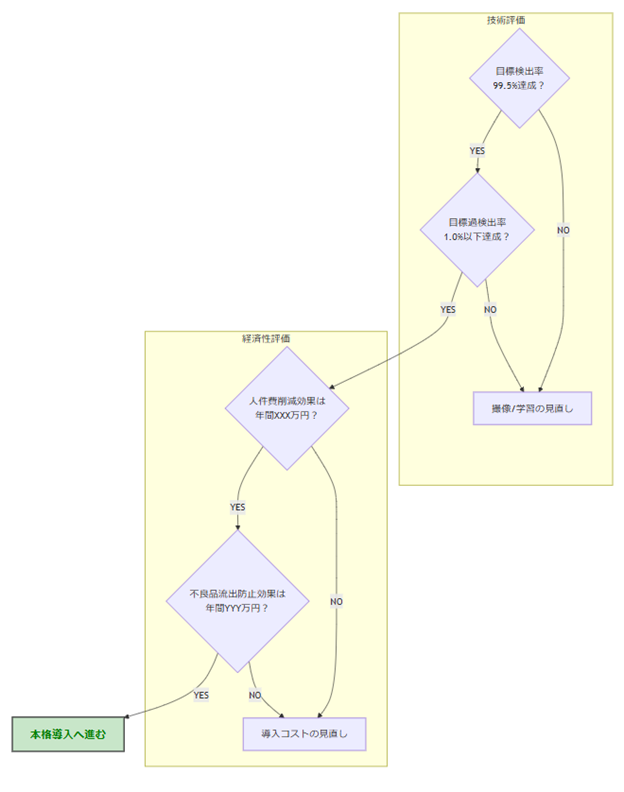

表:PoC成功基準設定シート(サンプル)

| No. | 管理項目 | 設定目標(例:エンジンヘッドのガスケット面検査) |

|---|---|---|

| 1 | 検査対象 | エンジンヘッド(品番:XXX-001)のガスケット面 |

| 2 | 検出対象の欠陥 | 長さ0.5mm以上、深さ0.1mm以上の線キズ、打痕 |

| 3 | OK/NGの定義 | 上記2の欠陥が1つでも存在すればNG |

| 4 | 目標検出率 | 99.5%以上 (不良品を1000個流して、995個以上をNGと判定) |

| 5 | 目標過検出率 | 1.0%以下 (良品を1000個流して、NGと誤判定するのが10個以下) |

| 6 | 目標タクトタイム | 2秒/個 (撮像から判定結果出力まで) |

| 7 | ビジネスゴール | 人件費削減(年間XXX円)、不良品流出率の半減 |

このシートをPoCの開始前に作成し、関係者全員(経営、現場、ベンダー)で合意形成しておくことが、プロジェクト成功の第一歩です。

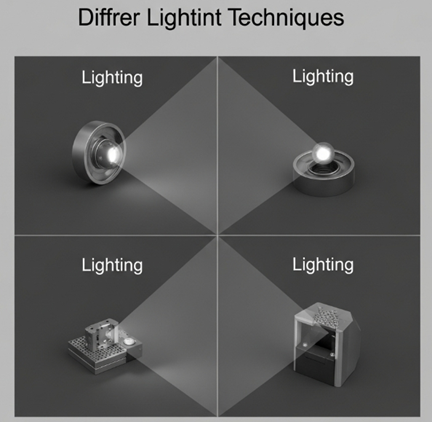

3-2. 【撮像】 「安定した画像」こそ最重要資産!光学系選定の勘所

「環境の罠」を回避する鍵は、「AIの性能を議論する前に、安定した画像が撮れなければ土俵にすら立てない」という認識を持つことです。欠陥の特徴を最大限に引き出す「撮像環境(光学系)」の構築こそ、PoCの最重要タスクです。

特に照明(ライティング)の選定は極めて重要です。欠陥の種類に応じて、適切な照明技術を選択する必要があります。

- 同軸落射照明: カメラと同じ方向から光を当て、鏡面体の微細なキズや凹凸を捉えるのに有効。(例:金属部品のヘアラインキズ)

- ドーム照明: ドーム状の照明で、あらゆる角度から均一な光を当て、曲面を持つ対象物の影や映り込みを消す。(例:樹脂成型品のヒケ、色ムラ)

- ローアングル照明: 低い角度から光を当て、表面の浅い刻印やエッジの欠けなどを強調する。(例:部品のシリアルナンバー刻印、エッジのバリ)

- バックライト照明: 対象物の後ろから光を当て、輪郭(シルエット)をはっきりと映し出す。(例:部品の有無、形状、寸法の検査)

PoCの段階でこれらの照明をテストし、どの組み合わせが自社の欠陥検出に最適かを見極めることが、AIの能力を100%引き出すことに繋がります。

3-3. 【学習】 「質の良い教師データ」を効率的に集める方法

「データの罠」「過学習の罠」を回避するには、「量より質」を意識した教師データの収集が不可欠です。質の良い教師データとは、「判断に迷う、境界線上のデータ」を数多く含んだものです。

- OK画像のバリエーション: 正常な個体差(色合いの微妙な違い、許容範囲内の加工跡など)を網羅的に学習させ、「これはOK」だとAIに教え込みます。

- NG画像のバリエーション: 欠陥の種類、サイズ、発生位置が異なる画像を幅広く集めます。

- “意地悪”なデータ: OKかNGか、熟練者でも判断に迷うようなギリギリのラインの画像は、AIの判断能力を鍛える上で最高の教師データとなります。

これらのデータを効率的に収集・管理するためには、撮影した画像にタグ付け(アノテーション)を行う専門ツールの活用も有効です。

3-4. 【評価】 ビジネスインパクトで判断する「PoC評価レポート」の作り方

PoCの評価は、「精度99%」という技術指標だけで終わらせてはいけません。「評価の罠」を回避し、経営層を説得するためには、その技術的な成果が「ビジネスにどれだけのインパクトを与えるか」という視点でレポートをまとめる必要があります。

上記のように、技術評価をクリアした上で、その結果がもたらす経済的な価値(人件費削減、機会損失の防止など)を試算し、「このPoCの成功は、年間ZZZ万円の価値を生み出す」と結論付けることで、あなたのレポートは単なる技術報告書から、説得力のある「投資提案書」へと昇華します。

3-5. 【体制】 現場と経営をつなぐ「クロスファンクショナルチーム」の組成

「巻き込みの罠」「ベンダーの罠」を回避するためには、PoCを特定の部署に丸投げせず、関係部署のキーマンを集めた「部門横断型(クロスファンクショナル)チーム」で推進することが極めて有効です。

- 品質保証: 検査基準とゴールの定義を担当

- 生産技術: 撮像環境の構築とラインへの実装を担当

- 製造現場: 実運用での課題や操作性をフィードバック

- IT・DX部門: AI技術の知見やデータ管理を担当

- 経営・経理: 投資対効果の視点を提供

それぞれの専門性を持つメンバーがPoCの初期段階から関わることで、目的がブレず、現場の実態に即した、全社的なプロジェクトとして推進することができます。

https://www.funaisoken.co.jp/dl-contents/smart-factory_smart-factory_00000389_S045?media=smart-factory_S045

4. PoCのその先へ – コンサルタントと歩む成功へのロードマップ

PoCの成功は、ゴールテープではありません。むしろ、本格導入という、より長く険しい道のりのスタートラインに立ったに過ぎないのです。ここからは、PoCの結果という「事実」を基に、いかにして社内を動かし、投資を最大化していくかという、プロジェクト責任者としての真価が問われます。

4-1. PoCの結果をどう解釈し、経営層を説得するか

PoCの結果は、必ずしも100点満点とは限りません。「目標検出率99.5%に対し、結果は98%だった」というケースもあるでしょう。この結果を前に「失敗だった」と報告するのは簡単ですが、それではプロジェクトは進みません。

重要なのは、その「未達」の理由を分析し、「次の一手」と共に報告することです。

- 例: 「検出率98%という結果は、特定の照明条件下でのみ発生する不良品が原因と特定できています。照明を追加で1台設置(追加投資XX万円)することで、目標の5%は達成可能です。また、現状の98%でも、年間XXX万円のコスト削減効果が見込めるため、本格導入への投資判断は妥当であると考えます。」

このように、結果を正しく解釈し、次なるアクションプランとセットで提示することで、PoCの結果は説得力のある「経営判断の材料」に変わります。

4-2. 全社展開を見据えた投資対効果(ROI)計画の立て方

1ラインでのPoC成功を、全社的な成果へと繋げるには、説得力のあるROI(Return on Investment: 投資対効果)計画が不可欠です。

- 1ラインでの実績をベースにする: PoCで得られた実績値(検査工数の削減時間、人件費削減額、不良品率の低下など)を基に、これを複数ライン、複数拠点に展開した場合の全社的な効果をシミュレーションします。

- 段階的なロードマップを引く: 1年目、2年目、3年目で、どのラインに導入し、それぞれどれだけの効果を見込むのか、具体的なスケジュールと数値目標を明記します。

- 無形の効果も言語化する: コスト削減といった直接的な効果だけでなく、「検査データの蓄積による品質改善」「熟練者依存からの脱却」「企業の技術的ブランドイメージ向上」といった、数値化しにくい無形の効果も、企業の競争力向上に繋がる重要な要素として訴求しましょう。

4-3. 外部の専門家(コンサルタント)を最大限に活用するメリット

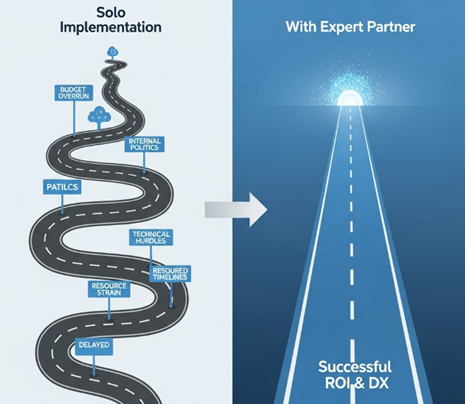

この複雑で、部門間の調整も多く発生する道のりを、自社のリソースだけで走り切るのは容易ではありません。ここで、外部の専門家、つまり我々のようなAI導入コンサルタントを「伴走者」として活用することが、成功への最短ルートとなり得ます。

専門家を活用するメリットは、単に技術的な知見を得られるだけではありません。

- 客観的な第三者の視点: 社内のしがらみや固定観念に縛られず、客観的な立場で最適な判断を下せます。

- 豊富な他社事例の知見: 様々な業界・企業の成功例、失敗例を知っているため、あなたの会社が陥りがちな罠を事前に回避できます。

- 社内調整の潤滑油: 経営層への説明、現場との合意形成など、専門家の言葉は社内調整を円滑に進める上で強力な武器となります。

- ROI計画の精度向上: 精度の高いROI計画の策定を支援し、あなたの投資提案の説得力を最大化します。

PoCの成功はスタートラインです。その先のゴールまで、最短距離で、かつ確実にたどり着くために、専門家の活用をぜひ検討してみてください。

まとめ:PoCはAI導入の成否を占う試金石。正しいアプローチで成功を掴む

本記事では、自動車部品メーカーのAI外観検査導入における最重要プロセス「PoC」に焦点を当て、その失敗の罠と成功へのステップを具体的に解説してきました。

7つの罠に象徴されるように、PoCは数多くの落とし穴が潜む、デリケートなプロセスです。しかし、その一つひとつに「処方箋」があることもご理解いただけたかと思います。

PoCは、単なる技術検証ではありません。 それは、「目的を数値で定義し、最適な環境を構築し、良質なデータで試し、ビジネスインパクトで評価し、全社で推進する」という、科学的かつ戦略的なプロジェクトマネジメントそのものです。

この記事で示した羅針盤を手に、あなたの工場でも、AI導入という投資を「ギャンブル」から「確実なリターンを生む事業」へと変えることができるはずです。あなたのプロジェクトが成功裏に完了し、企業の競争力を次のステージへと引き上げることを、心より願っています。

【関連するセミナーのご案内】

自動車部品・産業用車両部品製造業向けAI外観検査セミナー

~全数検査要求と、熟練検査員不足を乗り越えるためのAI外観検査導入・実践手法~

詳細はこちら→ https://www.funaisoken.co.jp/seminar/132470

【関連する無料ダウンロードレポート】

https://www.funaisoken.co.jp/dl-contents/smart-factory_smart-factory_00000389_S045?media=smart-factory_S045