記事公開日:2025.08.08

最終更新日:2025.08.08

工場DXの費用対効果を最大化する5つのポイント|失敗しないための投資対効果(ROI)算出と改善策

URL:https://lp.funaisoken.co.jp/mt/form01/inquiry-S045.html?siteno=S045

目次

はじめに

「工場の生産性を上げるため、DXの必要性は理解している。しかし、どれだけの投資で、どんな効果が得られるのかが不明瞭で、なかなか踏み出せない…」

「経営層にDX化の稟議を上げたいが、投資対効果をどう説明すれば納得してもらえるだろうか…」

工場のDXを推進する担当者や経営者の中には、このような悩みを抱えている方が少なくありません。勘や経験則だけに頼った投資判断は、現代の厳しい競争環境では大きなリスクを伴います。

ご安心ください。この記事では、工場DXにおける費用対効果(ROI)を明確に算出し、その効果を最大化するための具体的な方法を、初心者の方にも分かりやすく解説します。

この記事を読み終える頃には、あなたは以下の状態になっています。

- 曖昧だった費用対効果を、**具体的な数値で「見える化」**できる

- 経営層も納得する、論理的な説明ができるようになる

- 投資の失敗を避け、DXプロジェクトを成功に導くための5つの重要ポイントがわかる

明日からあなたの工場の未来を変える、最初の一歩を始めましょう。

1. そもそも費用対効果(ROI)とは?工場DXにおける基本を解説

まずは基本の確認から始めましょう。費用対効果を測る上で最も重要な指標が「ROI」です。

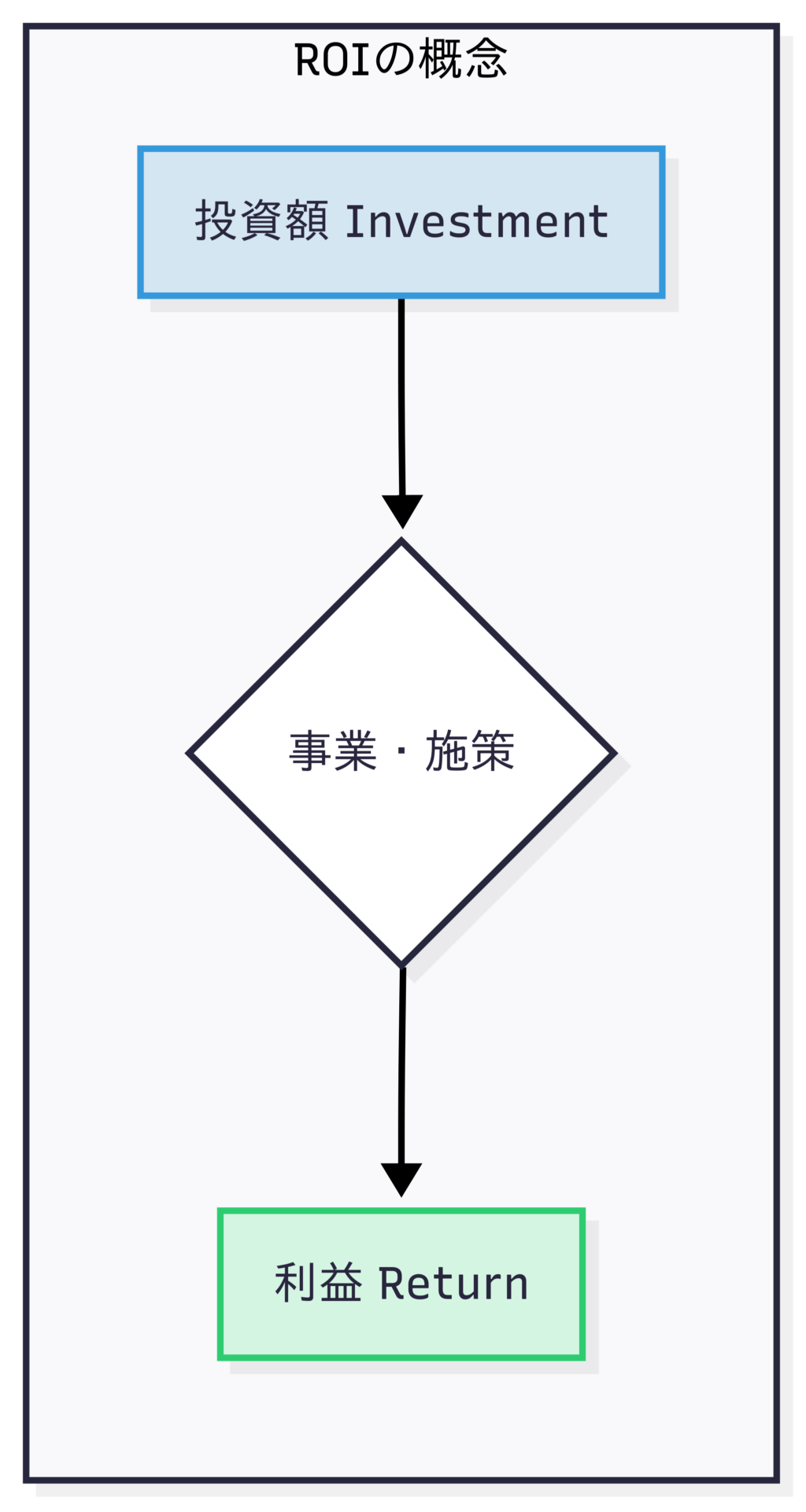

1-1. ROI(投資対効果)の基本的な考え方と計算式

ROIとは、英語の「Return on Investment」の略で、その意味は日本語で「投資対効果」あるいは「投資利益率」と訳されます。文字通り、投資した費用(cost)に対して、どれだけの利益(リターン)が得られたかを測るための指標です。これは、事業全般の収益性を示す上で欠かせない考え方です。

ちなみに、マーケティング分野でよく用いられる指標にROAS(Return On Advertising Spend)がありますが、これは広告費に対する売上の割合を表し、ROIが利益ベースで考える点とは異なります。どちらも費用対効果を測る指標ですが、評価する対象が異なることを理解しておきましょう。

ROIは、以下のシンプルな計算式で算出できます。

ROI (%) = (利益額 ÷ 投資額) × 100

例えば、100万円を投資して、それによって20万円の利益が生まれた場合、ROIは20%となります。この数値が高ければ高いほど、効率の良い投資だったと言えます。

1-2. なぜ今、工場DXで費用対効果の算出が重要なのか?

なぜ、工場DXを進める上でROIの算出がこれほど重要視されるのでしょうか。主な理由は3つあります。

- 客観的な投資判断のため: 勘や経験だけに頼るのではなく、「どのDX施策が最も収益に貢献するか」をデータに基づいて判断できます。これにより、限られた予算を最も効果的な場所に投下することが可能になります。

- 関係者への説明責任を果たすため: 経営層や他部署のメンバーといったプロジェクトの関係者に対し、なぜこのIT投資が必要なのか、その意思決定の根拠を客観的なデータで論理的に説明し、納得を得るための強力な武器となります。これは企業全体の成長戦略に関わる重要なプロセスです。

- プロジェクトの継続的な改善のため: DXは「導入して終わり」ではありません。導入後にROIを測定し、「想定通りの効果が出ているか」「さらに改善できる点はないか」を評価し、次のアクションに繋げることで、DXの効果を最大化できます。

2.【実践】工場DXの費用対効果(ROI)算出の3ステップ

それでは、実際に工場DXにおけるROIを算出する手順を、3つのステップで見ていきましょう。

2-1. ステップ1: 「費用(投資額)」を洗い出す – 見落としがちなコストとは?

まずは、DXプロジェクトにかかる全ての費用を正確に洗い出します。ここで重要なのは、初期費用だけでなく、運用にかかる費用や、目に見えにくい隠れたコストまで考慮に入れることです。

| 費用の種類 | 管理項目 |

|---|---|

| 初期費用(イニシャルコスト) |

・ハードウェア購入費(PC, サーバー, センサー等) ・ソフトウェアライセンス購入費 ・システム開発・カスタマイズ費 ・導入コンサルティング・支援費 |

| 運用費用(ランニングコスト) |

・クラウドサービス利用料 ・ソフトウェア年間保守・サポート費 ・通信費 ・メンテナンスに関わる人件費 |

| 見落としがちなコスト |

・従業員への教育・育成費用 ・導入初期の一時的な生産性低下 ・データ移行にかかる作業コスト ・アウトソーシングに関わる費用 ・トレーニング費用 |

これらの費用を漏れなくリストアップすることが、正確なROI算出の第一歩です。

2-2. ステップ2: 「効果(リターン)」を定量化する – 定性的な効果をどう測るか?

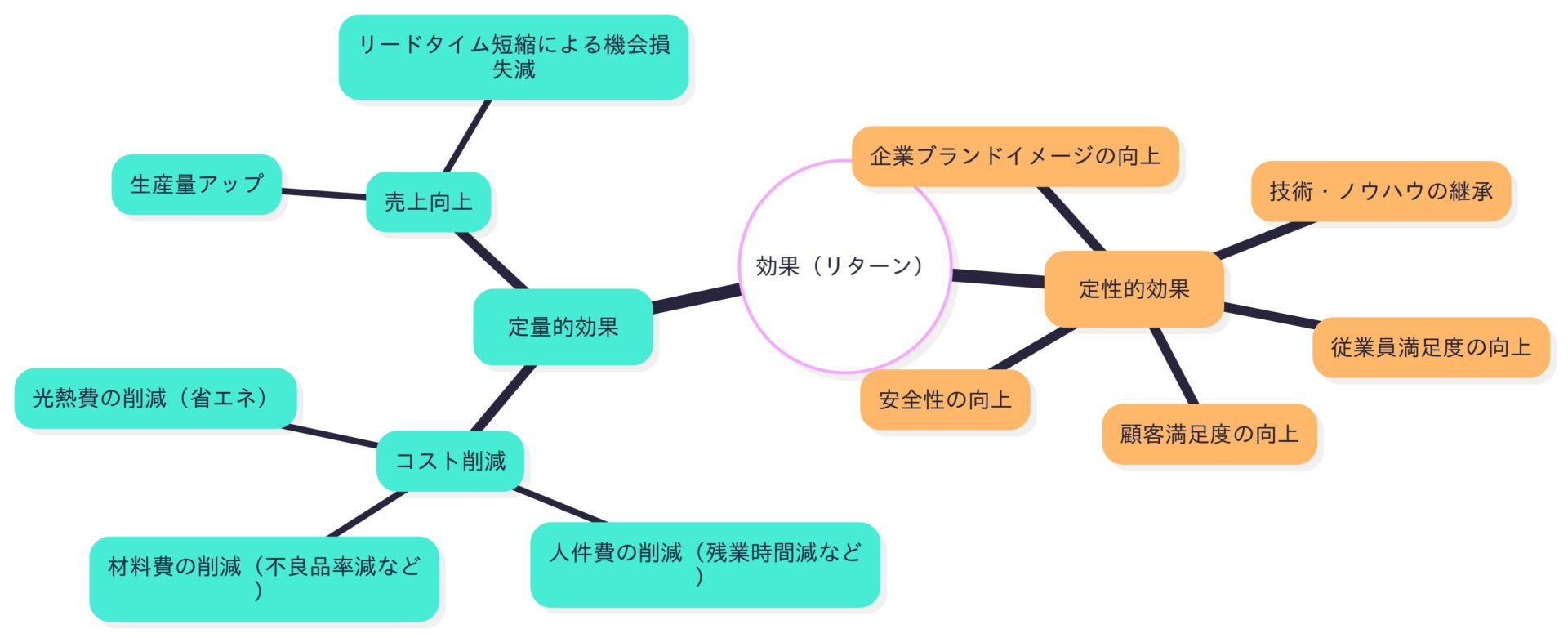

次に、DXによって得られる効果(リターン)を算出します。効果には、金額で直接測れる「定量的効果」と、すぐには金額に換算しにくい「定性的効果」の2種類があります。

ここで多くの担当者が悩むのが、定性的効果をどうやって金額に換算するかです。これは簡単ではありませんが、工夫次第で定量化に近づけることは可能です。

例えば、「従業員満足度の向上」であれば、離職率の低下という指標に注目します。もし離職率が低下すれば、これまでかかっていた採用コストや新人教育コストが削減できたと考え、その金額を効果として計上することができます。

このように、定性的効果も何らかの定量的な指標に結びつけて評価しようと試みることが重要です。

2-3. ステップ3: ROIを計算し、評価する【計算シミュレーション付き】

費用と効果が出揃ったら、いよいよROIを計算します。ここでは、中小製造業が生産管理システムを導入したケースでシミュレーションしてみましょう。

【計算シミュレーション】

| 項目 | 内容 | 金額(年間) |

|---|---|---|

| 投資額(A) | 初期費用(初年度のみ) | 500万円 |

| 年間運用費用 | 100万円 | |

| 投資額合計 | 600万円 | |

| 効果額(B) | 残業代の削減 | 250万円 |

| 材料費の削減(不良率改善) | 150万円 | |

| 効果額合計 | 400万円 |

この場合の初年度のROIを計算してみましょう。

- 利益額 = 効果額(B) – 投資額(A) = 400万円 – 600万円 = -200万円

- ROI= (利益額 ÷ 投資額) × 100 = (-200万円 ÷ 600万円) × 100 = -33.3%

初年度のROIはマイナスとなりました。しかし、ここで「失敗だ」と判断するのは早計です。DXの投資は、複数年にわたって効果を発揮し続けることがほとんどです。2年目以降は初期費用がかからないため、ROIは大幅に改善する可能性があります。

2年目のROI(仮に効果が同額と仮定):

- 投資額= 100万円(運用費用のみ)

- 利益額= 400万円 – 100万円 = 300万円

- ROI= (300万円 ÷ 100万円) × 100 = 300%

このように、ROIは単年度で見るだけでなく、投資を何年で回収できるかという**「投資回収期間(Payback Period)」**の視点を持つことも非常に重要です。

3. 工場DXの費用対効果を最大化する5つの重要ポイント

ROIを算出できるようになったら、次はいかにしてその数値を最大化するか、というステージに進みます。ここでは、DXプロジェクトを成功に導き、費用対効果を最大化するための5つの重要なポイントをご紹介します。

3-1. ポイント1: 課題解決に直結する目的を明確に設定する

最も重要なのが「何のためにDXをやるのか」という目的設定です。「AIを導入することが目的」ではなく、「AIを導入して、製品の検査精度を99.9%まで高め、不良品の流出をゼロにする」といったように、解決したい経営課題と具体的な達成目標をセットで設定しましょう。目的が明確であれば、導入すべきシステムやツールの選定ミスがなくなります。

3-2. ポイント2: スモールスタートでリスクを抑え、成功体験を積む

いきなり全社・全工場で大々的に導入するのは、リスクも投資額も大きくなります。まずは特定の生産ラインや、課題が明確な部署など、範囲を限定して「スモールスタート」することをお勧めします。小さな成功体験を積み重ね、効果を実証しながら横展開していくことで、周囲の協力も得やすくなり、最終的な成功確率は格段に高まります。

3-3. ポイント3: 現場の従業員を巻き込み、主体性を引き出す

DXの成否は、実際にシステムやツールを使う現場の従業員にかかっています。経営層やDX推進担当者だけで話を進めるのではなく、企画段階から現場の意見をヒアリングし、プロジェクトに巻き込んでいくことが不可欠です。現場の課題感を最もよく知る彼らの協力と主体性を引き出すことができれば、導入後の定着もスムーズに進みます。

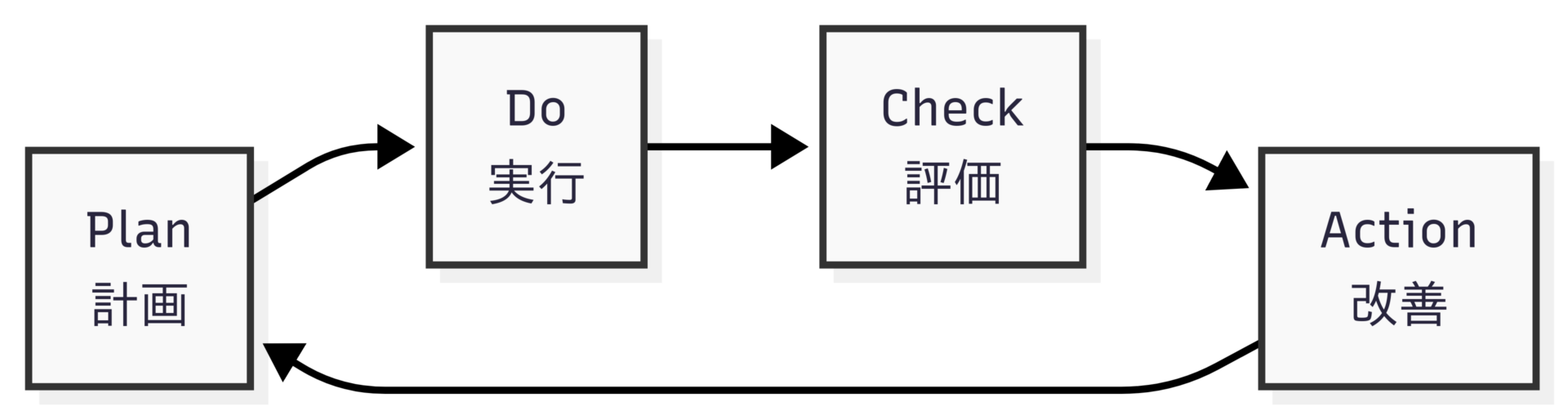

3-4. ポイント4: 定期的な効果測定とデータに基づく改善サイクルを回す

DXは導入したら終わりではありません。むしろ、そこからがスタートです。導入前に設定した目標(KPI)が達成できているか、定期的に効果を測定・分析しましょう。そして、「データ」という客観的な事実に基づいて、計画(Plan)→実行(Do)→評価(Check)→改善(Action)のPDCAサイクルを回し続けることが、費用対効果を継続的に高めていく鍵となります。

3-5. ポイント5: 目的達成まで伴走してくれる専門パートナーを選定する

自社だけでDXの全プロセスを完結させるのは困難な場合も多いでしょう。その際は、専門のパートナー(ベンダーやコンサルタント)の力を借りることも有効な選択肢です。パートナーを選ぶ際は、単にツールを販売するだけの「売り切り型」の企業ではなく、導入後の活用支援や改善提案まで、目的達成まで一緒に走ってくれる「伴走型」のパートナーを選ぶことが、プロジェクトの成功確率を大きく左右します。

4. ROIが想定より低い?費用対効果を改善するための具体的なアクション

もし導入後に測定したROIが、想定していた数値を下回ってしまった場合でも、悲観する必要はありません。それは次なる改善のチャンスです。ここでは、ROIを改善するための具体的なアクションを3つ紹介します。

4-1. 導入したツールの活用度を現場レベルで見直す

ROIが低い最も一般的な原因は、「導入したツールが十分に活用されていない」ことです。現場の従業員がツールの使い方に習熟していない、あるいは一部の機能しか使われていないケースが多く見られます。追加の研修会を実施したり、分かりやすいマニュアルを作成したり、活用度が高い従業員に成功事例を発表してもらったりと、現場の活用レベルを引き上げる施策を検討しましょう。

4-2. さらなるデータ活用で新たな改善点を発見する

DXツールを導入すると、これまで取得できなかった様々なデータが蓄積されます。そのデータを多角的に分析することで、新たな改善のヒントが見つかることがあります。例えば、生産設備の稼働データを分析し、非効率な時間帯やボトルネックとなっている工程を発見できれば、さらなる生産性向上に繋げられます。

4-3. 追加投資による機能拡張や連携を検討する

基本的な活用が進んだら、次のステップとしてツールの機能拡張や、他のシステムとの連携を検討するのも一つの手です。例えば、生産管理システムに蓄積されたデータを、販売管理システムと連携させることで、より精度の高い需要予測が可能になり、在庫の最適化(コスト削減)に繋がる、といったケースが考えられます。

5. 事例に学ぶ!費用対効果の創出に成功した工場DX

最後に、費用対効果の高い工場DXを実現した企業の成功事例を見てみましょう。

5-1. 事例1:生産管理システムの導入でリードタイムを30%削減したA社

部品加工を行うA社では、受注から生産計画、部品発注までをExcelと電話で行っており、情報の伝達ミスや確認作業に多くの時間を費やしていました。そこで生産管理システムを導入し、受注から出荷までを一元管理。結果、平均10日かかっていたリードタイムが7日に短縮(30%削減)され、顧客満足度の向上と、生産キャパシティの増大による売上アップを実現しました。

5-2. 事例2:IoT活用による予知保全で、年間500万円のコスト削減を実現したB社

食品工場を運営するB社は、生産ラインの機械が突然故障することによる生産停止(ダウンタイム)に悩まされていました。そこで、主要な機械に振動や温度を検知するIoTセンサーを設置。故障の兆候を事前に検知する「予知保全」の仕組みを構築しました。これにより、突発的な故障がほぼゼロになり、緊急修理コストと生産停止による機会損失を合わせて、年間約500万円のコスト削減に成功しました。

まとめ

今回は、工場DXにおける費用対効果(ROI)について、その計算方法から効果を最大化するためのポイントまでを網羅的に解説しました。

最後に、この記事の重要なポイントを振り返ります。

- ROIは「(利益額 ÷ 投資額) × 100」で算出でき、客観的な投資判断の軸となる。

- 費用と効果を洗い出す際は、**見えないコスト(教育費など)や定性的効果(従業員満足度など)**も考慮に入れる。

- 費用対効果を最大化するには、以下の5つのポイントが不可欠。

- 目的の明確化

- スモールスタート

- 現場の巻き込み

- 改善サイクル(PDCA)

- 伴走型のパートナー選定

- ROIは一度算出したら終わりではなく、継続的に測定・改善していくことが重要。

工場DXは、もはや避けては通れない経営課題です。しかし、やみくもな投資は失敗のもと。まずは本記事を参考に、自社の課題を解決するためのDX投資が、どれくらいの費用対効果を生む可能性があるのかを試算することから始めてみてはいかがでしょうか。

その一歩が、貴社の競争力を飛躍的に高めることに繋がるはずです。

URL:https://lp.funaisoken.co.jp/mt/form01/inquiry-S045.html?siteno=S045