記事公開日:2025.08.19

最終更新日:2025.08.19

OEE(設備総合効率)とは?計算方法から改善の5ステップまでを徹底解説

目次

はじめに:なぜ今、工場の生産性指標「OEE」が重要なのか?

原材料費の高騰、労働人口の減少、そして消費者ニーズの多様化――。現代の製造業は、かつてないほど複雑で厳しい環境に置かれています。このような状況で競争力を維持し、利益を確保し続けるためには、勘や経験だけに頼る旧来のやり方から脱却し、データを基にした客観的な生産性改善が不可欠です。

しかし、「どこから手をつければいいのか分からない」「改善活動が長続きしない」といった悩みを抱える現場は少なくありません。

その悩みを解決する強力な羅針盤となるのが、今回ご紹介する「OEE(Overall Equipment Effectiveness:設備総合効率)」です。

OEEは、工場の生産設備が持つ「真の能力」をどれだけ引き出せているかを定量的に示す指標です。OEEを正しく計測・分析することで、これまで見過ごされてきた生産ロスの原因が明らかになり、改善の具体的なターゲットが定まります。

この記事では、OEEの基本的な概念から、具体的な計算方法、そして改善に向けた5つのステップまでを、初心者の方にも分かりやすく徹底解説します。OEEを理解し活用することは、貴社の工場がDX(デジタルトランスフォーメーション)を推進し、持続的に成長するための確かな第一歩となるはずです。

1. OEE(設備総合効率)とは?

まずは、OEEという言葉の基本的な意味から押さえていきましょう。

1-1. OEEの読み方と基本的な意味

OEEは、 “Overall Equipment Effectiveness” の頭文字を取ったもので、日本語では「設備総合効率」と訳されます。

一言でいうと、OEEは「生産設備が、本来生産のために与えられた時間の中で、どれだけ付加価値のある製品(良品)を、本来のスピードで生産できたか」を示す総合的な指標です。

数値はパーセンテージ(%)で表され、100%が理論上の最大値となります。世界のトップクラスの工場ではOEEが85%以上であると言われていますが、多くの工場では40%〜60%程度に留まるのが実情です。つまり、ほとんどの工場には、まだまだ改善の余地が眠っているのです。

1-2. OEEが目指すもの:工場の「真の生産性」を可視化する

OEEが画期的なのは、生産性を「時間」「性能」「品質」という3つの異なる側面から評価し、それらを掛け合わせることで、総合的な効率を算出する点にあります。

例えば、

- 設備は長時間動いているが、作るスピードが遅い(性能が低い)

- スピードは速いが、不良品が多い(品質が低い)

- 設備はほとんど止まっていないが、実は短い停止(チョコ停)が頻発している

といった問題を、個別の問題としてではなく、全体の生産性にどれだけ影響を与えているかという観点から明らかにします。これにより、これまで感覚的にしか捉えられなかった「もったいない」状態を、誰もが納得できる客観的な数値として可視化できるのです。

1-3. OEEを導入する3つのメリット

- 1. 共通言語の獲得:

製造、保全、品質管理、経営といった異なる部門のメンバーが、「OEE」という共通の指標を持つことで、部門の壁を越えた円滑なコミュニケーションが可能になります。「ウチの部署は頑張っている」といった主観的な主張ではなく、「OEEのどの指標を改善すべきか」という建設的な議論が生まれます。 - 2. 問題の定量化と優先順位付け:

生産性を阻害している要因(ロス)が、OEEのどの指標にどれだけ影響しているかを数値で特定できます。これにより、最も改善効果の大きい問題点にリソースを集中させることができ、効果的な改善活動に繋がります。 - 3. 改善効果の客観的な測定:

改善活動を行った後、OEEがどれだけ変化したかを測定することで、その施策が有効だったかどうかを客観的に評価できます。これにより、PDCAサイクルを効果的に回し、継続的な改善文化を醸成することができます。

2. OEEの計算方法と3つの構成指標

OEEは、以下の3つの指標をすべて掛け合わせることで算出されます。ここでは、それぞれの指標の意味と計算方法を詳しく見ていきましょう。

2-1. OEEの基本計算式

OEEの計算式は非常にシンプルです。

OEE(%)=時間稼働率×性能稼働率×品質率×100

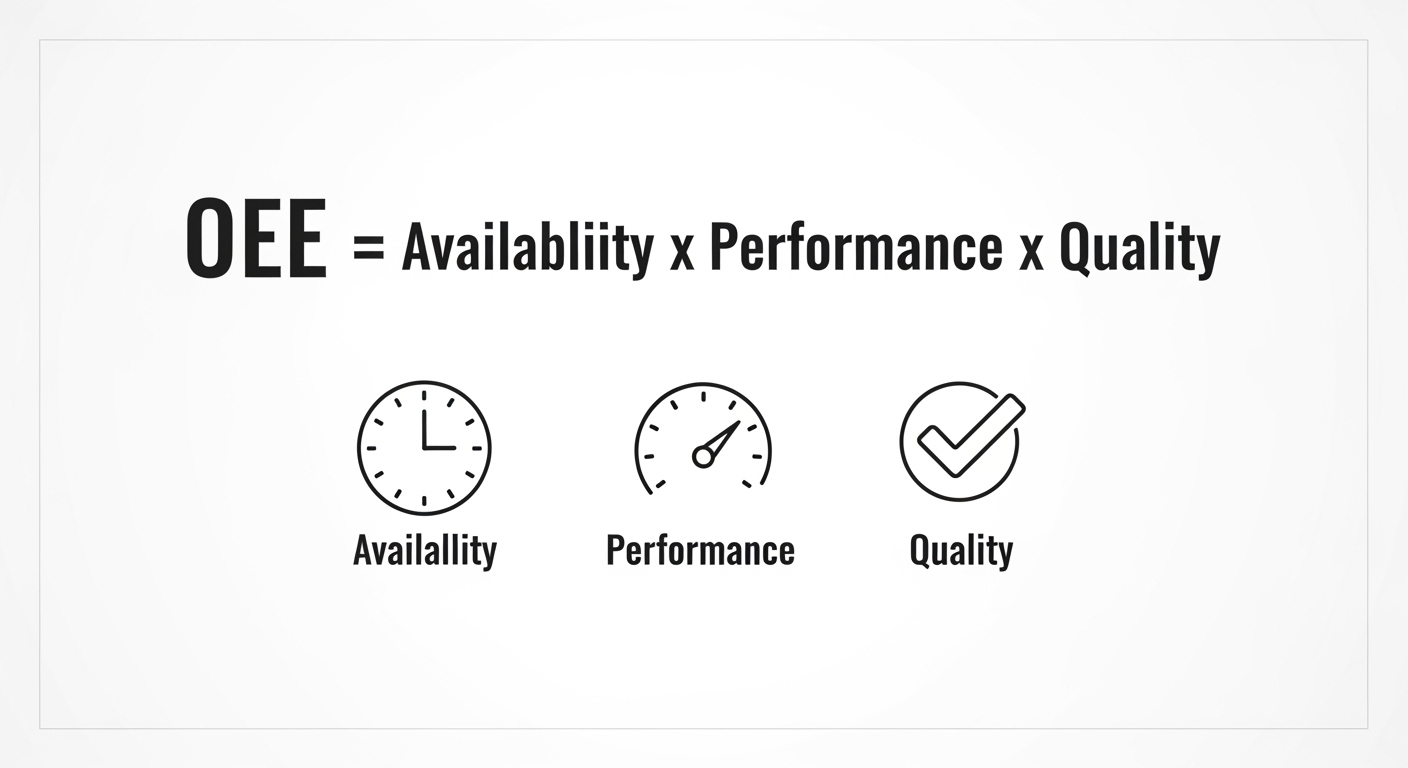

この3つの指標が、なぜ重要なのか。一つでも欠けると、本当の生産性は見えてきません。以下の図解は、工場の総生産時間から、様々なロスが引かれて、最終的に価値のある生産時間(正味稼働時間)が残るイメージを表しています。

それでは、各指標を個別に解説します。

2-2. 指標①:時間稼働率(設備の故障や段取り時間によるロス)

時間稼働率は、設備を「動かそう」と計画していた時間のうち、実際に「動いていた」時間の割合を示します。これは、主に故障や段取り替えといった「まとまった時間の停止」によって低下します。

時間稼働率=稼働時間実質稼働時間=稼働時間稼働時間−停止時間

- 稼働時間: 負荷時間(工場の総時間)から、昼休みや計画的なメンテナンスといった「計画停止時間」を除いた、本来生産すべき時間。

- 停止時間: 故障、段取り・型替え、刃具交換など、計画外の停止時間。

2-3. 指標②:性能稼働率(速度低下や空転によるロス)

性能稼働率は、設備が動いていた時間の中で、本来の能力(理想のサイクルタイム)に対して、どれだけのスピードで生産できていたかを示します。

性能稼働率=実質稼働時間正味稼働時間=実質稼働時間生産数×理想サイクルタイム

性能稼働率を低下させるのは、「チョコ停(短時間の停止)」や「速度低下」といった、一見すると見過ごしがちなロスです。設備は動いているように見えても、実は本来のパフォーマンスを発揮できていない状態を明らかにします。

2-4. 指標③:品質率(不良品や手直しによるロス)

品質率は、生産したすべての製品のうち、手直し不要の「良品」がどれだけあったかの割合を示します。

品質率=正味稼働時間価値稼働時間=総生産数良品数=総生産数総生産数−不良品数

この指標は、不良品の発生や、規格外品の手直しといった品質に関するロスを反映します。いくら速く、長時間生産しても、品質が悪ければ付加価値は生まれません。

これら3つの指標を掛け合わせることで、初めて設備の「総合的」な効率が見えてくるのです。

3. OEE改善の前に理解すべき「7大ロス」

OEEの3つの指標を低下させている具体的な原因を、TPM(Total Productive Maintenance:全員参加の生産保全)では「7大ロス」として定義しています。OEEを改善するということは、これらのロスを一つずつ潰していく活動に他なりません。

どのロスがどの指標に影響を与えるかを理解することが、的確な改善策を立てるための第一歩です。

【7大ロスとOEE指標の対応表】

| ロスの分類 | 7大ロスの名称 | 内容 | 影響するOEE指標 |

|---|---|---|---|

| 停止ロス | 1. 故障ロス | 突発的な故障による停止 | 時間稼働率 |

| 2. 段取り・調整ロス | 製品の切り替えや調整による停止 | 時間稼働率 | |

| 3. 刃具交換ロス | 工具や消耗品の交換による停止 | 時間稼働率 | |

| 4. 立ち上がりロス | 始業時や段取り替え後の不安定な状態 | 時間稼働率 | |

| 性能ロス | 5. チョコ停・空転ロス | センサーエラーなど短時間の停止や空回り | 性能稼働率 |

| 6. 速度低下ロス | 設計速度より遅い速度での運転 | 性能稼働率 | |

| 不良ロス | 7. 不良・手直しロス | 不良品の発生と、その手直し作業 | 品質率 |

これらのロスの中で、自社の工場ではどれが最もOEEに影響を与えているでしょうか? 次の章では、これらのロスを特定し、改善していくための具体的なステップを見ていきましょう。

4. 【実践編】OEE改善のための具体的な5ステップ

OEEと7大ロスについて理解が深まったところで、いよいよ改善活動の具体的なステップに入ります。ここでは、誰でも実践できる基本的な5つのステップをご紹介します。

4-1. ステップ1:現状の正確な把握(データ収集とOEE算出)

何よりもまず、自社の現状を客観的な数値で把握することから始めます。「おそらく〇〇が悪いだろう」という憶測ではなく、事実に基づいたデータが改善の出発点です。

【具体的なアクション】

● データ収集: まずは最低限、以下のデータを収集する方法を決めます。

○ 稼働時間(計画停止時間を除く)

○ 停止時間とその理由(故障、段取りなど)

○ 総生産数

○ 不良品数

○ 理想サイクルタイム(製品1個を生産するのにかかる理想的な時間)

● 収集方法の例:

○ 手書きの日報: 最も手軽に始められますが、記録の負担や正確性に課題があります。

○ Excel: 日報のデータを転記して集計します。計算は楽になりますが、入力の手間やミスは残ります。

○ IoTセンサー/MES(製造実行システム): 設備からデータを自動で収集・集計します。最も正確かつ効率的ですが、導入コストがかかります。

まずは完璧を目指さず、「今ある仕組みで取得できるデータから始めてみる」ことが重要です。

4-2. ステップ2:生産阻害要因の特定(7大ロス分析)

OEEを算出したら、次に「時間稼働率」「性能稼働率」「品質率」の3つの指標のうち、どれが最も低いかを確認します。その数値が、あなたの工場が最初に改善すべき領域を示しています。

【具体的なアクション】

- ボトルネック指標の特定: 例えばOEEが50%で、その内訳が「時間稼働率90% × 性能稼働率70% × 品質率80%」だった場合、最も改善のインパクトが大きいのは「性能稼働率」だと分かります。

- ロス分析: 次に、その指標を低下させている原因を「7大ロス」の中から探ります。性能稼働率が低いのであれば、「チョコ停・空転ロス」や「速度低下ロス」が主な原因と考えられます。収集したデータ(停止理由など)を基に、どのロスが最も時間を奪っているかを分析します。

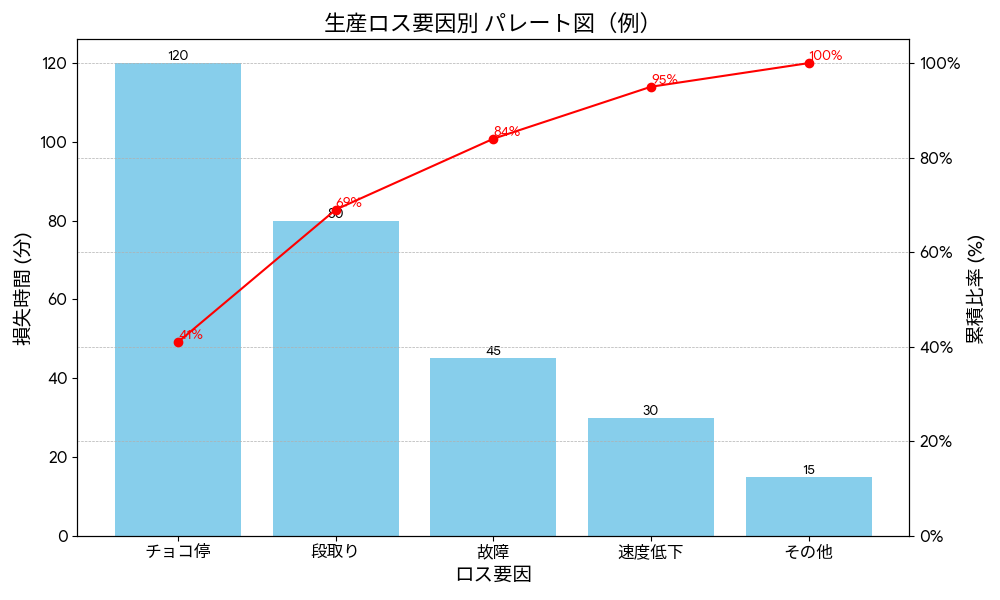

- パレート図の活用: 「パレートの法則(80:20の法則)」に基づき、影響の大きいロスを可視化すると効果的です。全ロスの8割は、2割の原因によって引き起こされている可能性があります。

この図からは、まず「チョコ停」と「段取り」の2つに集中して対策を打つべきであることが一目瞭然です。

4-3. ステップ3:改善目標と優先順位の決定

改善すべきロスを特定したら、具体的で測定可能な目標を設定します。漠然とした目標は、活動を曖昧にし、途中で形骸化する原因になります。

【具体的なアクション】

● SMARTモデルの活用: 目標設定のフレームワーク「SMART」を意識すると、目標が明確になります。

○ S (Specific): 具体的に(例:第2製造ラインのチョコ停時間)

○ M (Measurable): 測定可能に(例:1日あたり30分削減する)

○ A (Achievable): 達成可能に(現実的な目標か?)

○ R (Relevant): 関連性があるか(OEE向上に繋がるか?)

○ T (Time-bound): 期限を設ける(例:3ヶ月後までに)

● 悪い目標例: 「生産性を上げる」

● 良い目標例: 「3ヶ月後までに、第2製造ラインのチョコ停時間を1日あたり30分削減し、性能稼働率を70%から75%に向上させる」

4-4. ステップ4:具体的な改善策の立案と実行(PDCAサイクルの導入)

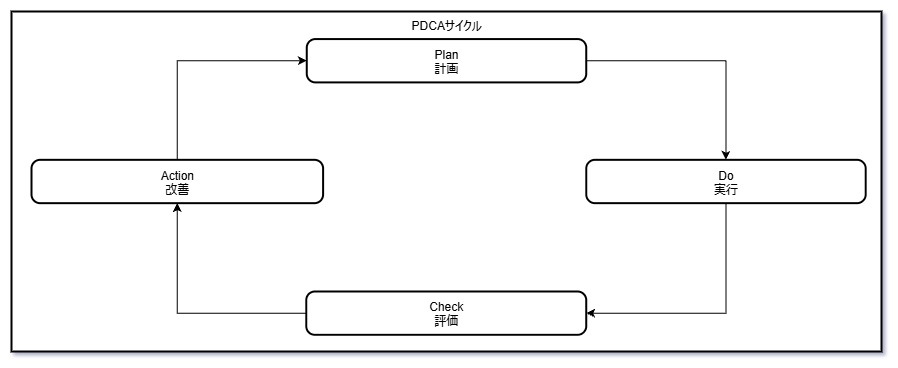

設定した目標を達成するための、具体的なアクションプランを立てて実行します。この際、「PDCAサイクル」を回すことが成功の鍵です。

【具体的なアクション】

- Plan (計画): 目標達成のための改善策を具体的に立案します。「なぜなぜ分析」などを用いて、ロスの根本原因を深掘りすると、より効果的な施策が見つかります。(例:チョコ停の原因はセンサーの汚れ → 定期的な清掃ルールを設ける)

- Do (実行): 計画に沿って改善策を実行します。まずは小規模な範囲で試す「スモールスタート」がおすすめです。

- Check (評価): 実行した結果、OEEや関連データがどう変化したかを測定し、目標と照らし合わせて効果を評価します。

- Action (改善): 評価結果に基づき、次の行動を決定します。うまくいった施策は継続・横展開し、うまくいかなかった場合は計画を見直します。

4-5. ステップ5:効果測定と標準化による定着

改善活動を「一過性のイベント」で終わらせないためには、効果のあった施策を組織の仕組みとして定着させることが不可欠です。

【具体的なアクション】

- 効果の共有: 改善活動の成果を定期的にチームや部門全体に共有します。成功体験の共有は、メンバーのモチベーションを高め、改善文化を醸成します。

- 標準化: 効果のあった改善策は「標準作業手順書(SOP)」などに明記し、誰もが同じように実践できるようにします。これにより、作業の属人化を防ぎ、組織全体のレベルアップに繋がります。

- 継続的なモニタリング: OEEの数値を継続的にモニタリングする体制を整え、異常があればすぐに気づけるようにします。

https://www.funaisoken.co.jp/dl-contents/smart-factory_smart-factory_00000387_S045?media=smart-factory_S045

5. OEE改善を加速させる工場DX【導入事例3選】

OEE改善活動は、手書きやExcelでも始めることができます。しかし、その先の大きな成果を目指すには、デジタル技術を活用した「工場DX」が強力なエンジンとなります。ここでは、OEE改善をきっかけに大きな変革を遂げた3社の事例をご紹介します。

5-1. OEE改善のよくある課題:Excel管理の限界と形骸化

多くの工場で、OEE管理はExcelで行われています。しかし、日々のデータを手作業で入力・集計するプロセスには、以下のような限界があります。

- 膨大な手間と時間: 現場での記録、事務所での転記・集計作業に多くの工数がかかっている。

- データの不正確さ: 入力ミスや転記ミス、記録漏れが発生しやすい。

- リアルタイム性の欠如: データがまとまるのは翌日以降。問題発生時に迅速な対応ができない。

- 分析の限界: 複雑な分析や、過去データとの連携が難しい。

これらの課題が、せっかく始めた改善活動の形骸化を招くケースは少なくありません。

5-2. 【事例1】リアルタイム可視化で設備の時間稼働率が20%向上

<A製作所の挑戦>

自動車部品を加工するA製作所では、「原因不明の生産数未達」が長年の課題でした。日報上では設備は問題なく動いているように見えるため、現場は「理由は分からないが、とにかく頑張って生産するしかない」という状況でした。

【導入したソリューション】

既存の設備に後付けできる安価なIoTセンサーと、生産状況をリアルタイムで可視化するシステムを導入。

【ストーリー】

システム導入後、事務所の大型モニターに映し出された自社の生産状況を見て、担当者は言葉を失いました。「こんなにチョコ停が頻発していたなんて…」。日報には現れなかった数分間の停止が、一日に何十回も発生していたのです。データを深掘りすると、その原因が特定の部品を供給する台車の遅れにあることが判明。

【成果】

すぐに部品供給プロセスと台車の運用ルートを見直し、対策を実施。その結果、頻発していたチョコ停は劇的に減少し、これまで60%前後だった時間稼働率が常に85%以上で安定。実質的に20%近い生産性向上を達成しました。

5-3. 【事例2】ペーパーレス化で現場と管理部門の合計14人/月分の工数削減

<B工業の挑戦>

金属加工品を製造するB工業では、現場での手書き日報と、事務所でのExcel転記作業が常態化していました。毎日、各ラインの作業者が生産数や停止理由を用紙に記入し、それを生産管理の担当者が一枚一枚Excelに打ち込んでいました。

【導入したソリューション】

現場の各ラインにタブレットを設置し、実績を直接入力できる工数取得ツール・生産管理システムを導入。

【ストーリー】

導入後、現場作業者は生産完了時にバーコードをスキャンし、画面を数回タップするだけで作業報告が完了するようになりました。事務所では、そのデータがリアルタイムでシステムに反映され、これまで毎日2時間以上かかっていた転記作業が完全にゼロになりました。

【成果】

現場作業者の記録時間と、管理部門の集計時間を合わせ、月間で合計14人日分(112時間)に相当する工数を削減することに成功。これにより生まれた時間を、より付加価値の高い改善活動や、従業員のスキルアップ研修に充てられるようになりました。

5-4. 【事例3】生産計画の自動化で管理メンバー1名分削減

<Cパーツの挑戦>

自動車部品を製造するCパーツでは、多品種少量生産のため、生産計画の立案が非常に複雑でした。計画は、Excelを使いこなすベテラン担当者の経験と勘に大きく依存しており、急な受注変更や特急品の依頼が入ると、計画の修正に半日以上かかることもありました。

【導入したソリューション】

生産実績や在庫データと自動連携し、最適な生産スケジュールを立案する「生産スケジューラ」を導入。

【ストーリー】

これまでベテラン担当者が頭を悩ませながら行っていた複雑な計画立案が、新しいシステムでは必要な条件を入力するだけで、数分後には最適な生産計画ガントチャートとして自動生成されるようになりました。急な計画変更にも、ドラッグ&ドロップの簡単操作で瞬時に対応できます。

【成果】

計画立案と修正にかかる時間が劇的に短縮され、担当者1名分の作業工数を完全に削減。そのベテラン担当者は、長年の経験を活かして、より高度な需要予測やサプライチェーン全体の最適化といった、会社の未来を作る戦略的な業務にシフトすることができました。

まとめ:OEEは生産性改善の羅針盤。まずは現状把握から始めよう

本記事では、工場の生産性改善に不可欠な指標「OEE」について、その概念から計算方法、そして具体的な改善ステップまでを解説しました。

- OEEは「時間稼働率」「性能稼働率」「品質率」からなる総合指標である。

- OEEを低下させる「7大ロス」を理解することが改善の第一歩。

- 改善は「現状把握→原因特定→目標設定→実行→定着」の5ステップで進める。

- OEE改善をきっかけとしたDXは、事例のように劇的な効果を生む可能性がある。

OEEは、あなたの工場のどこに「改善の宝」が眠っているかを教えてくれる、まさに羅針盤のような存在です。そして、その改善活動の先には、今回ご紹介した事例のような、大きなコスト削減や競争力強化といった未来が待っています。

「自社のOEEがどのくらいか見当もつかない」

「何から手をつければ良いか、具体的なアドバイスが欲しい」

「うちの工場でも、事例のようなDXは実現できるのだろうか?」

もし、あなたがそうお考えなら、ぜひ一度、私たちにご相談ください。

工場DX.comでは、貴社の課題や規模に合わせた最適なソリューションのご提案から、導入、そして改善活動の定着までを、専門家の知見で力強くサポートします。

未来を変える第一歩は、現状を正しく知ることから始まります。まずはお気軽にお問い合わせください。

https://www.funaisoken.co.jp/form/consulting?siteno=S045

https://www.funaisoken.co.jp/dl-contents/smart-factory_smart-factory_00000387_S045?media=smart-factory_S045