記事公開日:2025.08.20

最終更新日:2025.08.25

ポカヨケとは?意味から仕組み、具体的な対策事例20選を専門家が徹底解説

「また同じミスが起きてしまった…」「手順書は作っているのに、なぜか不良品が減らない」

製造現場の責任者や担当者の皆様は、このようなヒューマンエラーによる問題に日々頭を悩ませているのではないでしょうか。どれだけ注意喚起や教育を徹底しても、人間の「うっかり」をゼロにすることは非常に困難です。

しかし、もしその「うっかりミス」を、作業者の気合や注意力に頼らず、仕組みそのもので物理的に防ぐことができるとしたら、どうでしょうか?

それを実現するのが、本記事のテーマである「ポカヨケ」です。

この記事では、トヨタ生産方式にも通じる品質管理の要「ポカヨケ」について、その基本的な意味から、具体的な対策事例20選、そして自社で導入するためのステップまで、専門家の視点から徹底的に解説します。

この記事を読み終える頃には、あなたの工場の品質と生産性を劇的に向上させるための、具体的なヒントが手に入っているはずです。

目次

1. ポカヨケとは?製造業における品質管理の要

まずは「ポカヨケ」の基本的な概念から理解していきましょう。言葉の意味から、その重要性、そして混同されがちな類似用語との違いまでを明確にします。

1-1. ポカヨケの基本的な意味と目的

ポカヨケとは、製造ラインなどにおいて、作業者が意図せず行ってしまうミス(=ポカ)を、物理的な仕組みによって回避する(=ヨケる)ための仕掛けや装置全般を指す言葉です。

もともとは囲碁や将棋で、プロでも考えられないようなミス(ポカ)をすることを語源としています。これを製造業の品質管理に応用し、「作業者の注意力に頼るのではなく、誰がやってもミスが起こらない仕組みを作る」という考え方がポカヨケの本質です。

その最大の目的は、ヒューマンエラーを未然に防止し、不良品の発生や手戻り作業をなくすことで、品質と生産性を安定させることにあります。

1-2. なぜ今、ポカヨケが重要なのか?3つのメリット

ポカヨケの導入は、企業に大きなメリットをもたらします。特に重要な3つのメリットを見ていきましょう。

- 品質の安定と向上

ミスが物理的に起こらないため、製品の品質が作業者のスキルやその日の体調に左右されなくなります。これにより、顧客からのクレーム削減や信頼性向上に直結します。 - 生産性の向上

不良品の発生がなくなれば、選別や手直し、廃棄といった無駄な作業やコストが削減されます。また、作業自体もシンプルになるため、生産スピードの向上にも繋がります。 - 作業者の負担軽減と安全確保

「ミスしてはいけない」という過度な精神的プレッシャーから作業者を解放します。これにより、作業者は本来の業務に集中でき、働きやすい職場環境が生まれます。また、危険な作業での誤操作を防ぎ、安全を確保する役割も担います。

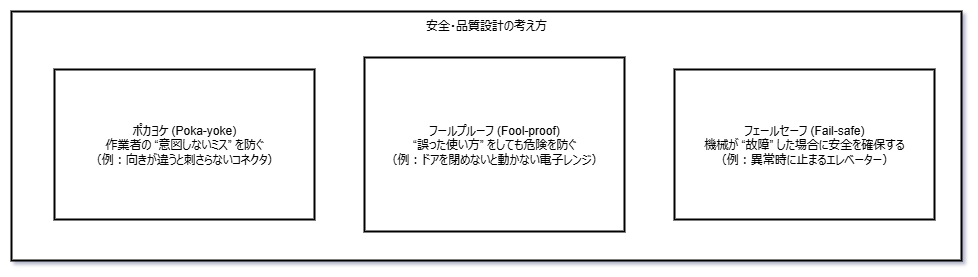

1-3. 【図解】「フェールセーフ」「フールプルーフ」との違い

ポカヨケと似た概念に「フェールセーフ」と「フールプルーフ」があります。これらは目的が少しずつ異なります。違いを正しく理解しておきましょう。

簡単に言うと、以下のようになります。

| 用語 | 対象 | 目的 |

|---|---|---|

| ポカヨケ | 正常な作業者 | うっかりミスを防ぎ、品質を守る |

| フールプルーフ | 知識がない使用者 | 誤操作による危険を防ぎ、人を守る |

| フェールセーフ | 機械・システム | 故障した場合に安全な状態にする |

この記事で扱う「ポカヨケ」は、主に品質管理の文脈で、作業ミスを防ぐ仕組みを指します。

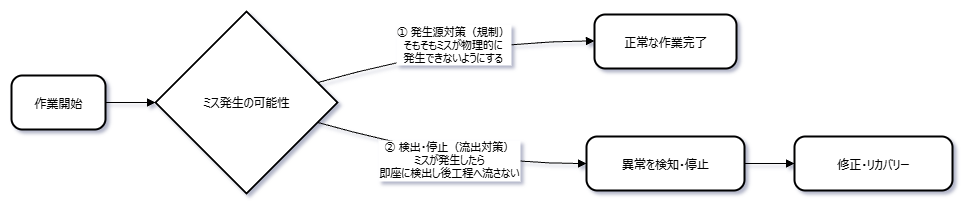

2. ポカヨケを支える2つの基本的な仕組み(原理・原則)

ポカヨケの具体的な仕組みは、大きく2つのアプローチに分類できます。それは「ミスを発生させない」ことと、「ミスが流出しないようにする」ことです。

2-1. ①発生させない仕組み(発生源対策)

これは、そもそも物理的にミスができないように作業を強制するアプローチです。「規制」とも呼ばれます。

- 例1:部品の形状

特定の向きでしか組付けられないように、部品に凹凸(ピンと穴など)を設ける。 - 例2:治具の使用

部品を加工する際に、決まった位置にしかセットできない専用の治具を使う。

この方法は、ミスが発生する可能性を根本から断つため、非常に効果的です。

2-2. ②流出させない仕組み(検出・停止)

これは、万が一ミスが発生してしまった場合に、その異常を即座に検出し、ラインを停止させたり、警告を発したりすることで、不良品が後工程へ流出するのを防ぐアプローチです。

- 例1:センサーによる検出

部品の有無や位置を光電センサーで確認し、異常があればアラームを鳴らす。 - 例2:重量による検出

箱詰め工程で、完成品の重量をチェックし、部品が一つでも足りなければエラーとして弾く。

発生源での対策が難しい場合に有効な手段です。

3. 【レベル別】ポカヨケ対策の具体事例20選

それでは、実際の製造現場で使われているポカヨケの具体例を見ていきましょう。ここでは「明日から試せる簡単なもの」から「IoTなどを活用した高度なもの」まで、3つのレベルに分けて合計20の事例を紹介します。

3-1. 【初級編】明日から試せる!アナログ・簡単なポカヨケ事例8選

まずは、大掛かりな設備投資を必要とせず、すぐに現場で応用できるアイデアです。

- 色分け管理

工具や部品、配管などを色で塗り分け、組み合わせの間違いを防ぎます。例えば、「Aのネジは赤いドライバーで」といったルールを視覚的に伝えます。 - 位置決めピン・ガイド

部品をセットする台にピンやガイド(治具)を取り付け、決まった向き・位置にしか置けないようにします。ドリルの穴あけ加工などで有効です。 - 部品トレイの工夫

組立作業で使うネジや部品を、使用する順番通りに並べられる専用トレイを用意します。トレイに部品が残っていれば、付け忘れに気づくことができます。 - 重量チェック

複数の部品を袋詰め・箱詰めする際に、最後に全体の重さを測ります。規定の重さと異なれば、部品の入れ忘れや入れすぎがわかります。 - マーキング

ボルトを締めた後、ボルトと母材の両方にまたがるようにマーカーで線を引きます。後から見て線がずれていれば、締め忘れや緩みが一目でわかります。 - カウンター

「ネジを5回締める」といった作業で、カウンター(数取器)を使い、作業回数を数えます。押し忘れを防ぐため、作業と連動して自動でカウントされる仕組みが理想です。 - 作業手順のイラスト化

文字ばかりの手順書ではなく、写真やイラストを多用し、誰が見ても直感的に作業内容が理解できるようにします。特に新人教育で効果を発揮します。 - アンドン(行灯)

作業者が異常を発見した際に、スイッチを押すことで自分の持ち場のランプが点灯し、管理者や他の作業者に異常を知らせる仕組みです。

3-2. 【中級編】センサーやツールを活用したポカヨケ事例7選

次に、市販のセンサーやツールを導入することで実現する、少し高度なポカヨケです。

- 光電センサー

光の遮断や反射を検知するセンサー。部品の有無、通過、位置ずれなどを検知し、異常があればラインを停止させたり、ブザーを鳴らしたりします。 - リミットスイッチ

対象物が物理的にスイッチに接触することでON/OFFを切り替えます。設備のドアが完全に閉まっているか、部品が定位置にセットされているかなどを検知します。 - トルクレンチ(ポカヨケ対応)

規定のトルク(締め付けトルク)に達すると、レンチが「カチッ」と音を立てるだけでなく、無線で締め付け完了の信号を送り、記録を残します。締め忘れやトルク不足を防ぎます。 - バーコード/QRコードリーダー

部品や製品に付与されたバーコードを読み取ることで、正しい部品か、作業手順が正しいかをシステムがチェックします。違う部品を使おうとするとエラーが出ます。 - タッチセンサー

指や物体が触れたことを検知するセンサー。両手でスイッチを押さないと機械が作動しないようにすることで、手の巻き込まれ事故を防ぐ安全対策にも使われます。 - エリアセンサー(ライトカーテン)

複数の光線でカーテンのような検出領域を作り、人やモノがその領域に侵入すると機械を停止させます。プレス機などの危険区域への立ち入り防止に活用されます。 - ファイバーセンサー

微細な部品の検出や、狭い場所での検出を得意とするセンサー。電子部品の有無検知などで活躍します。

3-3. 【上級編】IoT・AIを活用した最先端のポカヨケ事例5選

最後に、IoTやAIといった最新技術を活用した、高度なポカヨケシステムを紹介します。

- AI画像認識システム

カメラで撮影した画像をAIが解析し、製品の傷や汚れ、部品の欠品、異品混入などを瞬時に判断します。人間では見逃してしまうような微細な違いも検出可能です。 - RFID(ICタグ)

RFIDタグを取り付けた部品や工具、パレットなどをリーダーで読み取り、「いつ」「どこで」「何が」使われたかを自動で管理します。工具の置き忘れや、違う部品の組付けを防止します。 - 作業者動線分析システム

カメラやセンサーで作業者の動きをデータ化し、標準と異なる動き(手順の飛ばし、非効率な動きなど)を検知してアラートを出します。 - スマートグラス

作業者がスマートグラスを装着し、視野に作業指示書やチェックリストを映し出します。ハンズフリーで作業しながら指示を確認でき、遠隔地にいる熟練者からリアルタイムで支援を受けることも可能です。 - 予知保全システムとの連携

設備のセンサーデータを常に監視し、故障の予兆を捉えてメンテナンスを促します。これは設備の「ポカ(突発故障)」を「ヨケる」仕組みであり、広義のポカヨケと言えます。

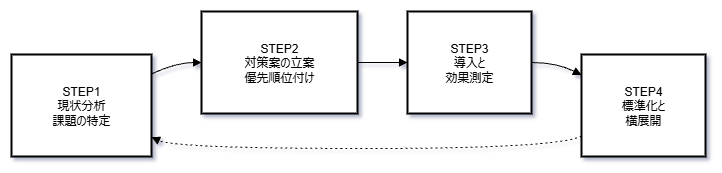

4. 失敗しないポカヨケ導入・改善の進め方4ステップ

自社にポカヨケを導入し、継続的に改善していくためには、闇雲にツールを入れるのではなく、正しいステップで進めることが重要です。

STEP1: 現状分析と課題の特定

まずは、どの工程で、どのようなミス(不良)が、どれくらいの頻度で発生しているのかを正確に把握します。不良データや現場へのヒアリングを基に、「なぜなぜ分析」などを用いてミスの根本原因を深掘りします。

STEP2: 対策案の立案と優先順位付け

特定した原因に対して、どのようなポカヨケが有効かを検討します。先の事例20選などを参考に、複数のアイデアを出しましょう。その際、「ECRS(イクルス)」の原則(排除、結合、再配置、単純化)で考えるのが有効です。

全ての対策を一度に行うのは難しいため、「効果の大きさ」と「導入のしやすさ」の2軸で評価し、優先順位をつけます。

STEP3: 導入と効果測定

優先順位の高い対策から、実際に現場に導入します。導入して終わりではなく、必ず効果を測定することが重要です。不良率や手戻り工数が、導入前後でどれだけ改善したかを具体的な数値で評価しましょう。

STEP4: 標準化と横展開

効果が確認できたポカヨケは、作業手順書などに明記して「標準作業」として定着させます。さらに、その成功事例を他の類似工程や別の工場にも展開できないか検討し、会社全体の改善に繋げます。このサイクルを回し続けることが、品質管理レベルを継続的に向上させる鍵です。

5. ポカヨケシステムの導入で更なる高みへ

アナログな改善や個別のセンサー導入も効果的ですが、より高度で複雑な課題を解決するためには、システム化が有効な選択肢となります。

5-1. システム化で得られる3つの大きなメリット

- 人的負担のゼロ化と高度な検査

AI画像認識などのシステムは、24時間365日、人間のような疲労や集中力の低下なく、安定した精度で検査を続けることができます。 - データ活用による真因分析

いつ、どこで、どのようなエラーが起きたかのデータが自動で蓄積されます。これらのデータを分析することで、これまで気づかなかった問題の根本原因を発見し、さらなる改善に繋げられます。 - トレーサビリティの確保

万が一、市場で製品の不具合が発生した場合でも、「いつ、どのラインで、どの部品を使って作られた製品か」を迅速に追跡できます。これにより、リコールの範囲を最小限に抑え、顧客への迅速な対応が可能になります。

5-2. 専門家への相談が課題解決の近道です【問い合わせへ誘導】

「自社の課題に、どのポカヨケが最適なのかわからない」

「システムを導入したいが、費用対効果が不安だ」

「どこから手をつけていいのか、具体的なアドバイスが欲しい」

このようなお悩みをお持ちではありませんか?

ポカヨケの実現方法は多岐にわたり、自社の生産方式や課題に最適なソリューションを選定するには、専門的な知識と経験が必要です。闇雲に進めても、時間とコストが無駄になってしまう可能性があります。

私たち「工場DXドットコム」は、数多くの製造現場の課題を、最適なポカヨケ・DXソリューションで解決してきたプロフェッショナルです。

貴社の状況を丁寧にヒアリングし、課題の分析から、最適なツールの選定、導入、そして運用までをワンストップでサポートいたします。まずは、貴社の課題について、お気軽にお聞かせください。オンラインでの無料相談も承っております。

まとめ

今回は、製造現場の品質と生産性を向上させる鍵「ポカヨケ」について、網羅的に解説しました。

- ポカヨケは、作業者の注意力に頼らず、仕組みでミスを防ぐ考え方。

- 「発生させない」「流出させない」の2つのアプローチがある。

- 対策は、簡単なアナログ手法から高度なAIシステムまで様々。

- 導入は、分析→立案→導入→標準化のステップで進めるのが成功の鍵。

ヒューマンエラーは「人の問題」ではなく、「仕組みの問題」です。ポカヨケの考え方を取り入れ、誰もがミスなく、安全に働ける職場環境を構築することは、企業の競争力を大きく左右します。

この記事が、貴社の品質改善活動の一助となれば幸いです。

より具体的なご相談や、自社に合ったシステム提案をご希望の場合は、どうぞお気軽に以下のフォームよりお問い合わせください。

関連記事

- 品質目標の具体例100選!製造業における設定方法・達成ポイントを解説

https://smart-factory.funaisoken.co.jp/250214-4/ - 【工場の改善事例100選】小さなアイデア&ネタで収益UP! 製造業の改善提案例を紹介

https://smart-factory.funaisoken.co.jp/250123-2/