記事公開日:2025.08.22

最終更新日:2025.08.22

【図解でわかる】サーブリッグ分析の進め方|18の記号から学ぶ基本ステップと改善事例

目次

はじめに

「工場の生産性をさらに高めたいが、どこに改善の余地があるのか分からない…」

「現場の作業を見ていると、なんとなくムダな動きが多い気がする…」

もし、あなたがこのような課題を感じているなら、この記事はきっとお役に立てるはずです。

この記事では、製造業の生産性向上に欠かせないIE(インダストリアル・エンジニアリング)手法の一つである「サーブリッグ分析」について、その道のプロが図解を交えながら徹底的に解説します。

サーブリッグ分析は、人の動作を科学的に分析し、隠れたムダを発見するための強力なツールです。この記事を最後まで読めば、あなたも自社の工場の作業に潜む改善のヒントを見つけ出し、生産性向上への確かな一歩を踏み出すことができるでしょう。

1. サーブリッグ分析とは?工場の生産性を高めるIE手法の基本

まずは、サーブリッグ分析がどのようなものなのか、その基本から押さえていきましょう。

1-1. 動作研究の元祖「ギルブレス夫妻」が生んだ分析手法

サーブリッグ分析は、20世紀初頭に米国の経営工学者であるフランク・ギルブレスとリリアン・ギルブレス夫妻によって考案された、歴史ある動作研究の手法です。面白いことに「サーブリッグ(Therblig)」という名称は、彼らの名前「Gilbreth」を逆から綴ったもの(th は一文字として扱う)が由来となっています。

夫妻は、建設現場のレンガ積み作業を分析し、作業動作を細かく分解・再構成することで、作業効率を劇的に向上させたことで知られています。この研究が、現代のIEや動作分析の基礎を築きました。

1-2. 人間のあらゆる動作を”18の要素”に分解してムダを発見する

サーブリッグ分析の最大の特徴は、人間の行うあらゆる作業を、18種類の基本的な動作(要素動作)に分解する点にあります。

例えば、「部品をネジで留める」という一つの作業も、

- 部品箱に手を伸ばし(①)

- 目的の部品を探し(②)

- 一つをつかみ(③)

- ネジ穴まで運び(④)

- 位置を合わせ(⑤)

- ドライバーを使い(⑥)

- ネジを留める

といったように、複数の要素動作の組み合わせで成り立っていると考えます。

まるで医師がレントゲンで体の中を詳しく見るように、サーブリッグ分析は作業の「中身」を一つひとつ可視化し、どこに問題(=ムダな動作)が潜んでいるのかを客観的にあぶり出す手法なのです。

1-3. なぜ今、サーブリッグ分析が重要なのか?3つのメリット

100年以上前に生まれたこの手法が、なぜ今の時代も重要なのでしょうか。それには、主に3つのメリットがあります。

- メリット1:客観的なデータに基づく改善

感覚や経験だけに頼るのではなく、「どの動作に何秒かかっているか」を定量的に分析するため、誰が見ても納得できる客観的な根拠を持って改善を進められます。 - メリット2:作業の標準化と教育コストの削減

熟練者の優れた動作を分析・可視化することで、それが「理想の作業手順」となります。この手順を標準化してマニュアルに落とし込めば、新人でも短期間で高品質な作業を習得でき、教育コストの削減に繋がります。 - メリット3:作業者の負担軽減と安全性の向上

ムダな動作の中には、無理な姿勢や不要な力仕事など、作業者の身体に負担をかけるものが多く含まれます。これらを排除することは、労働災害のリスクを低減し、従業員が安全で働きやすい環境の実現に直結します。

2. 【一覧表】サーブリッグ分析で用いる18の基本動作(サーブリッグ記号)

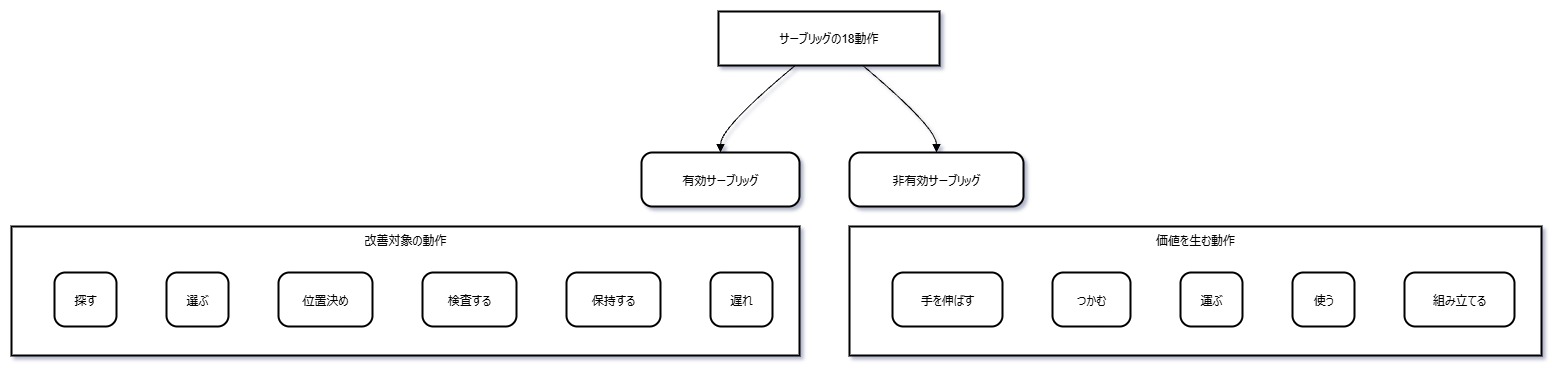

それでは、サーブリッグ分析の核となる18の基本動作を見ていきましょう。これらの動作は、作業に価値を加えるかどうかで「有効サーブリッグ」と「非有効サーブリッグ」の2つに大別されます。

2-1. 価値を生む動作「有効サーブリッグ」

これらは、作業の目的を達成するために直接的に必要となる動作です。ただし、これらも改善によって時間短縮が可能です。

- 手を伸ばす (Reach)

- つかむ (Grasp)

- 運ぶ (Move)

- 使う (Use)

- 組み立てる (Assemble)

- 分解する (Disassemble)

- 離す (Release Load)

2-2. 改善対象となる動作「非有効サーブリッグ」

これらは、作業に直接的な価値を加えない、いわば「ムダ」な動作です。改善の主なターゲットとなり、削減・排除を目指します。

- 探す (Search)

- 選ぶ (Select)

- 位置決め (Position)

- 検査する (Inspect)

- 前置き (Pre-position)

- 保持する (Hold)

- 避けられない遅れ (Unavoidable Delay)

- 避けられる遅れ (Avoidable Delay)

- 計画する・考える (Plan)

- 休む (Rest)

2-3. サーブリッグ記号・名称・解説の一覧

以下に、18種類のサーブリッグ記号、名称、分類、解説をまとめた一覧表を示します。分析を行う際の参考にしてください。

| 記号 | 略号 | 名称 | 分類 | 解説 |

|---|---|---|---|---|

| 🔍 | SH | 探す (Search) | 非有効 | 目的の物をどこにあるかと探している状態 |

| ✓ | ST | 選ぶ (Select) | 非有効 | 複数の物の中から一つを選び出している状態 |

| ✊ | G | つかむ (Grasp) | 有効 | 物を指や手でつかむ動作 |

| → | TE | 手を伸ばす (Reach) | 有効 | 空の手を目的地に移動させる動作 |

| 運 | M | 運ぶ (Move) | 有効 | 物を持った手を目的地に移動させる動作 |

| ○ | H | 保持する (Hold) | 非有効 | 手で物を支えているだけの状態 |

| ↓ | RL | 離す (Release Load) | 有効 | 物から手を放す動作 |

| 🎯 | P | 位置決め (Position) | 非有効 | 正しい位置や向きに物を置くための準備動作 |

| 🔧 | PP | 前置き (Pre-position) | 非有効 | 次の作業のためにあらかじめ物を準備しておく動作 |

| 👁 | I | 検査する (Inspect) | 非有効 | 品物の品質や数量を確認する動作 |

| ♯ | A | 組み立てる (Assemble) | 有効 | 複数の物を一つにまとめる動作 |

| U | U | 使う (Use) | 有効 | 工具や装置を目的のために操作している状態 |

| แยก | DA | 分解する (Disassemble) | 有効 | 組み立てられた物を分解する動作 |

| 🤔 | PL | 計画する (Plan) | 非有効 | 次の作業手順を決めるためにためらう状態 |

| ⏳ | UD | 避けられない遅れ | 非有効 | 機械の作動など、作業者では制御不能な待ち時間 |

| 怠 | AD | 避けられる遅れ | 非有効 | 作業者の不注意などによる、避けるべき待ち時間 |

| ♨ | R | 休む (Rest) | 非有効 | 疲労回復のために作業を中断している状態 |

(※一部、一般的に使われる記号や略号を記載しています)

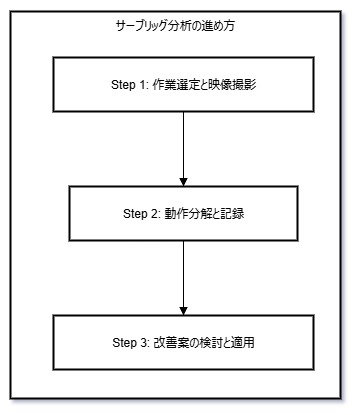

3. 【3ステップ】サーブリッグ分析の具体的な進め方

理論を理解したところで、いよいよ実践です。サーブリッグ分析は、大きく分けて3つのステップで進めます。

3-1. ステップ1:分析対象の作業を選び、映像を撮影する

まず、分析の対象となる作業を選びます。繰り返し頻度が高い作業、時間がかかっている作業、ボトルネックになっている作業などを優先的に選ぶと、改善効果が大きくなります。

作業が決まったら、スマートフォンやビデオカメラで作業の様子を撮影します。その際、以下の点に注意しましょう。

- 作業者の手元がはっきりと映るようにする

- 可能であれば、複数の角度から撮影する

- 作業者には、普段通りのスピードで作業を行ってもらう

3-2. ステップ2:映像を基に動作を分解し、サーブリッグ記号で記録する

次に、撮影した映像をコマ送りで再生しながら、作業を一つひとつの基本動作に分解し、「動作分析表」に記録していきます。この作業が分析の根幹となります。

【動作分析表の例】

| No. | 動作内容 | 左手 | 右手 | 分類 | 時間(秒) |

|---|---|---|---|---|---|

| 1 | 部品箱に手を伸ばす | – | → | 有効 | 0.5 |

| 2 | 部品をつかむ | – | 🔍 | 非有効 | 1.5 |

| 3 | 部品を選ぶ | – | ✊ | 有効 | 0.3 |

| 4 | 部品を選ぶ | – | 運 | 有効 | 0.8 |

| 5 | 本体を支える | 〇 | – | 非有効 | 2.0 |

| 6 | 位置を決める | – | 🎯 | 非有効 | 1.2 |

| 7 | ネジを締める | – | U | 有効 | 1.5 |

このように、左右の手の動きを分けて記録し、それぞれの動作にかかった時間も計測することで、どこに改善の余地があるかが明確になります。

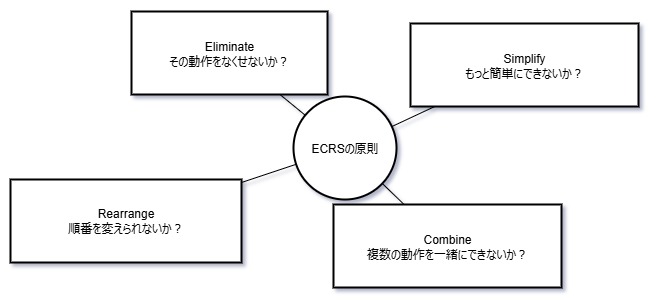

3-3. ステップ3:ECRSの原則で改善案を検討し、効果を測定する

動作分析表が完成したら、いよいよ改善案を考えます。ここで役立つのが「(イクルス)の原則」というフレームワークです。これは、改善のアイデアを出すための4つの視点を示したものです。

- 図形E (Eliminate):排除

「探す」「選ぶ」「保持する」といった非有効サーブリッグは、そもそも無くせないかを第一に考えます。

(例:部品の定位置管理を徹底し、「探す」動作をゼロにする) - C (Combine):結合

別々の動作を一つにまとめられないかを考えます。

(例:先端が磁石になっているドライバーを使い、「保持する」と「位置決め」を同時に行う) - R (Rearrange):再編成

作業の順序を入れ替えることで、効率が上がらないかを考えます。

(例:先に全ての部品を準備しておくことで、組み立て中の「手を伸ばす」動作を減らす) - S (Simplify):単純化

動作そのものを、より簡単に、楽にできないかを考えます。

(例:電動ドライバーを導入し、「使う」の動作負荷と時間を軽減する)

改善案が出たら実行し、再度効果を測定します。このサイクルを繰り返すことが重要です。

4. サーブリッグ分析による改善事例3選

ここでは、サーブリッグ分析を活用した具体的な改善事例を3つ紹介します。

4-1. 事例1:部品の組み立て作業|「探す」「選ぶ」をなくし時間短縮

- Before: 大きな箱に複数種類のネジが混在。作業者は毎回、箱の中をかき混ぜて目的のネジを「探す」「選ぶ」動作に多くの時間を費やしていました。

- After: ネジの種類ごとに仕切られた専用のパーツケースを導入。作業者は迷わず目的のネジを「つかむ」ことができるように。結果、「探す」「選ぶ」という非有効サーブリッグが完全に排除され、1サイクルあたりの作業時間が15%短縮しました。

4-2. 事例2:倉庫でのピッキング作業|「運ぶ」の動線を最適化

- Before: 出荷頻度に関係なく商品が保管されており、頻繁に出る商品が倉庫の奥にあることも。作業者は長い距離を「運ぶ」必要がありました。

- After: ABC分析を行い、出荷頻度の高いAランク品を倉庫の入り口近くに配置転換。ピッキング時の移動距離が大幅に短縮され、「運ぶ」時間が30%削減。倉庫全体の出荷能力が向上しました。

4-3. 事例3:目視での検品作業|「検査する」の標準化と疲労軽減

- Before: 検品基準が曖昧で、作業者の経験と勘に頼っていました。そのため「検査する」時間にバラつきがあり、品質も安定しませんでした。また、作業台が暗く、目の疲労も課題でした。

- After: 傷の見本や限度見本を掲示し、チェックリストを作成。誰でも同じ基準で「検査する」ことができるようになり、品質が安定。「考える」時間も減少しました。さらに、手元を明るく照らすLEDライトを設置したことで、作業者の負担が軽減されました。

5. サーブリッグ分析を成功に導くための3つのポイント

サーブリッグ分析を導入し、成果を出すためには、いくつか押さえておきたいポイントがあります。

5-1. ポイント1:現場の作業者と目的を共有し、協力を得る

分析は、現場の作業者の協力なしには成り立ちません。「監視されている」とネガティブに捉えられないよう、「作業を楽にし、安全性を高めるための改善活動である」という目的を丁寧に説明し、理解と協力を得ることが不可欠です。

5-2. ポイント2:完璧を目指さず、まずは小さな改善から始める

最初から大規模な分析や完璧な改善を目指す必要はありません。まずは一つの簡単な作業から、ECRSの「S(単純化)」だけでも試してみるなど、スモールスタートを心がけましょう。小さな成功体験を積み重ねることが、活動を継続させる秘訣です。

5-3. ポイント3:一度きりで終わらせず、継続的に改善を繰り返す

改善活動に終わりはありません。一度改善した作業も、新しい工具の登場や別の問題の発生など、状況は変化します。定期的に見直しを行い、改善のサイクルを回し続ける文化を育てていくことが、企業の競争力に繋がります。

6. より高度な分析や全社的な改善は専門家への相談が近道

ここまで、サーブリッグ分析の進め方について解説してきましたが、「自社だけで進めるのは難しそうだ」「より高度な分析を行いたい」と感じた方もいらっしゃるかもしれません。その場合は、専門家の力を借りるのも有効な選択肢です。

6-1. なぜ専門家の視点が必要なのか?

社内の人間だけでは、長年の慣習や固定観念から抜け出せないことがあります。第三者である専門家は、客観的な視点で「当たり前」に隠れたムダを発見できます。また、様々な業種の改善を手がけてきた経験から、自社だけでは思いつかないような効果的な改善策を提案してくれるでしょう。

6-2. 専門家が提供するサービス

工場の業務改善を支援する専門家(コンサルタント)は、以下のようなサービスを提供しています。

- 現場診断と課題の抽出

- サーブリッグ分析をはじめとする各種IE手法による分析代行

- 具体的な改善プランの立案と実行支援

- 従業員向けの改善研修や教育プログラムの実施

6-3. まずは無料相談で自社の課題を整理してみませんか?

「何から手をつければいいか分からない」

「自社のこの作業は改善できるだろうか?」

といった初期段階の疑問をぶつけてみるだけでも、課題を整理し、次の一手を考える上で大きなヒントが得られるはずです。

まとめ

今回は、工場の作業改善に役立つ「サーブリッグ分析」について、基本から実践、改善事例までを網羅的に解説しました。

- サーブリッグ分析は、人の動作を18の要素に分解し、ムダを発見するIE手法

- 動作は有効サーブリッグと非有効サーブリッグに大別される

- 分析は「撮影」「分解・記録」「改善」の3ステップで進める

- 改善案はECRSの原則で考えるとスムーズ

- 成功には現場の協力と継続的な活動が不可欠

小さな動作の改善が、やがて工場全体の生産性を大きく向上させます。この記事を参考に、まずはあなたの身の回りにある一つの作業から、科学の目で見つめ直してみてはいかがでしょうか。

https://www.funaisoken.co.jp/dl-contents/smart-factory_smart-factory_00000387_S045?media=smart-factory_S045