記事公開日:2026.01.26

最終更新日:2026.01.26

人手不足・原価高騰をどう乗り越える?製造業全般の課題を一気通貫で解決する「第3世代」コンサルの活用法

目次

はじめに

現在の日本の製造業は、かつてないほどの「複合的な危機」に直面しています。 「人を採りたくても応募が来ない(人手不足)」 「材料費も電気代も上がり続けている(原価高騰)」 「部品が入ってこない、あるいは在庫が余る(サプライチェーン混乱)」

これら一つひとつが経営を揺るがす大問題ですが、厄介なのは、これらが同時に、絡み合って起きていることです。

これまでの常識的な解決策――人事部に採用をハッパかける、調達部に値下げ交渉をさせる、現場に節約を強いる――といった「部分最適」なアプローチでは、もはや太刀打ちできません。

本記事では、この難局を乗り越えるための新しいパートナーシップの形、「第3世代(ハイブリッド型)コンサルタント」の活用法について提言します。

1. 製造業を追い詰める「三重苦」と、従来型アプローチの限界

まずは敵を知ることから始めましょう。現代の製造業が抱える課題は、昭和・平成の時代とは質が異なります。

1-1. 【人】採用難と技能継承の断絶

有効求人倍率の高止まりと少子化により、「若い日本人男性を採用して、OJTで一人前に育てる」というモデルが崩壊しました。外国人材の活用も競争が激化しており、「人がいないから作れない」という操業停止リスクが現実味を帯びています。

1-2. 【カネ】原材料・エネルギー価格の高騰による利益圧迫

円安や地政学リスクにより、原材料費やエネルギーコストが高騰しています。しかし、最終製品への価格転嫁は容易ではありません。結果として、製造現場が必死に削り出した利益が、電気代の値上げだけで吹き飛ぶような状況です。

1-3. 【モノ】サプライチェーンの混乱と在庫リスク

「必要な時に必要なだけ」というジャストインタイム(JIT)の脆弱性が露呈しました。部品不足を恐れて在庫を積み増せばキャッシュフローが悪化し、絞りすぎればラインが止まる。この舵取りが極めて難しくなっています。

2. なぜ「戦略系」や「現場系」では解決できないのか?

これらの課題に対し、多くの企業が外部コンサルタントを頼ります。しかし、既存のプレイヤーでは解決しきれない「構造的なミスマッチ」が起きています。

2-1. 課題が「部署またぎ」で複雑化している

例えば「原価低減」をするには、現場のロス削減だけでなく、調達の見直し、設計変更、そして営業の価格改定まで、全社横断的な動きが必要です。 しかし、多くのコンサルは「現場だけ」「戦略だけ」と守備範囲が限定されています。

2-2. 既存コンサルの「守備範囲」のミスマッチ

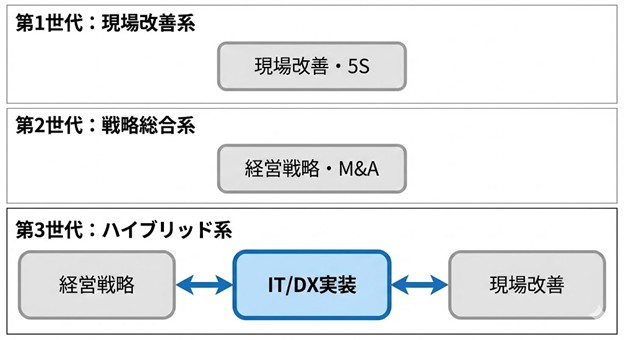

【図解:コンサルタント世代別・守備範囲マップ】

- 第1世代(現場系): 現場のことは詳しいが、経営数値やITが分からず、全体最適ができない。

- 第2世代(戦略系): 経営戦略は立派だが、現場への落とし込みができず、絵に描いた餅になる。

- ITベンダー: システム導入が目的化しており、ビジネス課題の解決までコミットしない。

この「隙間」に落ちている課題こそが、今、製造業を苦しめているのです。

3. 製造業を救う「第3世代(ハイブリッド型)」コンサルタントとは

そこで登場するのが、「第3世代」と呼ばれる新しいタイプのコンサルティングファームです。

3-1. 定義:経営(Strategy)×デジタル(IT)×現場(OT)の統合

彼らは、マッキンゼーのような「戦略的思考」と、キーエンスのような「現場・機器知識」、そしてアクセンチュアのような「デジタル実装力」を併せ持っています。 「経営課題を解決するために、どの現場の、どの工程に、どんなセンサーを入れてデータを取るべきか」を一気通貫で設計できるのが特徴です。

3-2. 特徴:上流から下流まで「一気通貫」で責任を持つ

「ここから先は現場の方でやってください」とは言いません。 戦略策定から入り、要件定義、ベンダー選定、そして現場での稼働テスト・教育まで、プロジェクトの全工程に伴走します。だからこそ、途中でプロジェクトが空中分解しないのです。

4. 第3世代コンサルが実現する「課題解決」の具体策

では、この第3世代コンサルタントを活用することで、前述の「三重苦」はどう解決されるのでしょうか。

4-1. 【対 人手不足】「省人化」ではなく「無人化」を見据えた工程再編

従来:「作業スピードを上げて、3人のラインを2.5人で回そう」 第3世代:「そもそも人が介在しない工程に変えよう」

ロボットや自動搬送機(AMR)を駆使し、夜間や休日は「完全無人」で稼働するラインを設計します。人が不要になれば、採用難も人件費高騰も関係ありません。経営資源を「人の管理」から「設備の管理」へとシフトさせます。

4-2. 【対 原価高騰】データによる「原価の見える化」と歩留まり改善

従来:「電気をこまめに消そう、材料を大切に使おう」 第3世代:「1個あたりの電力原価と材料ロスをリアルタイムで監視しよう」

製品1個を作るのにかかった電力、エア、ガス、材料費をIoTで個別に計測。 「このロットだけ電力消費が多い=設備のモーターが劣化している」といった相関関係を見つけ出し、エネルギーロスや不良品ロスを極限までゼロに近づけます。

4-3. 【対 供給不安】AI需要予測による「在庫の最適化」

従来:「営業の勘で多めに発注しておこう」 第3世代:「市場データと生産計画を連動させ、発注を自動化しよう」

過去の販売データ、季節要因、さらには経済指標などをAIに学習させ、精度の高い需要予測を行います。 それに基づき、生産計画と部材発注を自動連動させることで、「欠品させずに在庫を最小化する」という難題をクリアします。

5. まとめ:複合課題には「総合格闘技」で挑めるパートナーを

今の製造業経営は、ボクシング(現場力)だけでも、柔道(戦略)だけでも勝てない、いわば「総合格闘技(MMA)」の状態です。 あらゆる技(戦略、IT、OT、組織論)を使いこなし、複合的な危機に対して総合的な解決策を打てるパートナーが必要です。

「人手不足も、コスト高も、在庫問題も、全部つながっている気がするが、どこから手を付けていいかわからない」

そのような悩みをお持ちの経営者様こそ、部分最適のコンサルタントではなく、全体最適を描ける「第3世代」のパートナーを選んでください。

貴社の課題を「一気通貫」で診断してみませんか? 弊社では、経営戦略から現場の自動化までをトータルで支援する「製造業向け 経営×DX 個別相談会」を実施しています。 「何から始めればいいか」というロードマップ作りから、具体的にお手伝いいたします。

まずは体験を: 通常、コンサルティングには費用がかかりますが、無料オンライン相談ではその前に無料で体験していただくことができます。

「何から手をつければいいかわからない」という段階でも構いません。ぜひこの機会をご活用いただければ幸いでございます。

関連コラム

ロボットのティーチングとは?ティーチングの種類と概要を解説

2019.08.27

溶接ロボットで行う自動化の方法とは?

2019.08.29

産業用ロボットとは?最新動向からロボットの違いを知る

2019.09.17