記事公開日:2026.01.26

最終更新日:2026.01.26

コンサルを入れても現場が変わらない理由。アナログな改善指導に見る「3つの限界」と突破口

目次

はじめに

「有名なコンサルタントの先生に来てもらい、5S活動やカイゼン指導を受けた。半年後、工場は見違えるほど綺麗になり、生産性も上がった。……しかし、契約終了から1年経った今、現場はすっかり元の姿に戻ってしまった」

製造業の経営者様から、このようなご相談を頻繁にいただきます。 決して安くないコンサルティングフィーを支払ったにもかかわらず、なぜ成果は定着せず、現場は「リバウンド」してしまうのでしょうか?

現場の怠慢でしょうか? いいえ、違います。 それは、コンサルティングの手法そのものが「アナログの限界」を迎えているからです。

本記事では、従来型の現場改善コンサルティングが陥りがちな構造的な欠陥と、それを突破して「不可逆的な進化(戻らない改善)」を実現するための新しいアプローチについて解説します。

1. 「先生が帰ると、現場は元に戻る」という製造業の悪夢

従来の製造業コンサルティングの多くは、外部の「先生」による指導力が駆動力でした。 先生が来る日は現場がピリッとし、整理整頓され、作業スピードも上がります。しかし、それは外部からの圧力(プレッシャー)による一時的な変化に過ぎません。

組織の文化や仕組み自体が変わっていないため、圧力がなくなれば、バネが戻るように現場も元の「楽なやり方」に戻ってしまうのです。

コンサルタント在籍時は向上するが、去った後に元に戻ってしまう工場の生産性リバウンドの図

2. アナログな改善指導が直面する「3つの限界」

なぜ、多くのアナログ改善は定着しないのか。そこには、人間の能力に依存するがゆえの「3つの限界」が存在します。

2-1. 【限界1:継続性】モチベーション頼みの改善は「リバウンド」する

「意識を変えよう」「やる気を出そう」という精神論アプローチの限界です。 人間の意志力は有限です。忙しくなれば、面倒な手順は省略されます。 「意識しなくても正しい手順でしか作業できない仕組み(ポカヨケなど)」を物理的・デジタル的に構築しない限り、継続性は担保できません。

2-2. 【限界2:網羅性】「ストップウォッチ観測」では24時間の真実は見えない

アナログコンサルの代名詞である「ストップウォッチによる時間観測」。 しかし、コンサルタントが張り付いて見ているのは、1日の中のほんの数時間、特定の作業者だけです。 「夜勤帯に何が起きているか」「ベテランと新人でどれだけ差があるか」。24時間365日の全データを網羅的に見なければ、本当のボトルネックは見えてきません。

2-3. 【限界3:解析度】人間の目では「複合要因」によるトラブルを見抜けない

例えば、「製品にバリ(突起)が出る」という不良が発生したとします。 現場改善コンサルは「金型のメンテナンス不足だ」「作業員の削り方が悪い」と、目に見える原因を探します。 しかし、真因が「外気温の変化と、原料ロットの微妙な成分差と、機械の振動数の3つが重なった時だけ発生する」という複合要因だった場合、人間の目と経験だけでこれを見抜くことは不可能です。

3. 突破口は「精神論」からの脱却と「デジタルによる仕組み化」

これらの限界を突破する唯一の方法は、改善の主役を「人の意識」から「デジタルの仕組み」へ移行させることです。

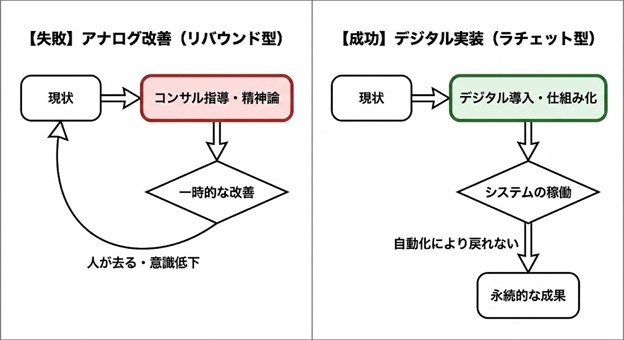

【図解:アナログ改善 vs デジタル実装型改善】

3-1. 躾(しつけ)ではなく「センサー」で監視する

「作業をサボるな」と監視カメラを置くのではありません。 「設備の異常音」や「サイクルタイムの遅れ」をIoTセンサーが常時監視し、異常があれば即座に管理者へアラートを飛ばす。人間が監視しなくて済む環境を作ることが、管理職の負荷を下げ、監視漏れをなくします。

3-2. 経験ではなく「アルゴリズム」で判断する

「この温度設定でいいはずだ」というKKD(勘)を排し、過去の膨大な製造データからAIが導き出した「最適パラメーター」を設備にセットします。これにより、新人でもベテランと同じ品質が出せるようになります。

3-3. 改善活動を「イベント」ではなく「日常」にする

月に一度の改善発表会のために資料を作るのは、現場にとって負担でしかありません。 ダッシュボード(管理画面)を見れば、リアルタイムで「今、どこにムダがあるか」が表示されている状態を作ります。改善活動を特別なイベントではなく、日々の業務フローの中に溶け込ませます。

4. 失敗事例から学ぶ:成果が出ないコンサルタントの特徴

もし貴社が以下の特徴に当てはまるコンサルタントと契約しようとしているなら、一度立ち止まってください。それは「変わらない未来」への入り口かもしれません。

4-1. 「あるべき論」ばかりで、現場の物理的な制約を無視する

「トヨタではこうしているから」と、自社の設備レイアウトや生産品目の特性を無視した理想論を押し付けるタイプ。現場は「ウチとは前提が違う」と心を閉ざします。

4-2. 成果物が「分厚い報告書」だけで、現場への実装がない

「問題点はこれです」「対策案はこれです」と書かれた立派なレポートを納品して終わり。 重要なのは「どうやって実装するか(How)」であり、実際に現場に入って設備の設定を変えたり、システムを導入したりする実行支援(ハンズオン)がない限り、現場は変わりません。

4-3. ITツールを毛嫌いし、紙とExcelでの管理を強要する

「手書きの方が魂がこもる」「パソコンは現場に不要」と、デジタルツールの導入を頑なに拒むタイプ。現代のスピード感において、データ化されない情報は経営資源として活用できません。

5. まとめ:現場を変えるのは「熱意」ではなく「技術」である

精神論や熱意も大切ですが、それだけで戦える時代は終わりました。 現場が変わらないのは、従業員のやる気の問題ではなく、「変わった状態を維持するシステム(仕組み)」が導入されていないからです。

コンサルタントを選ぶ際は、「どれだけ熱心に指導してくれるか」ではなく、「どのような技術を用いて、戻らない仕組みを作ってくれるか」を基準にしてください。

「ウチの現場改善、やり方が古いかもしれない」 そう感じた経営者様へ。 弊社では、アナログの限界をデジタルの力で突破する「次世代型コンサルティング」の事例をご紹介する「工場DX 個別相談会」を実施しています。 リバウンドしない、確実な成果の出し方について、ぜひ一度お話ししましょう。

まずは体験を: 通常、コンサルティングには費用がかかりますが、無料オンライン相談ではその前に無料で体験していただくことができます。

「何から手をつければいいかわからない」という段階でも構いません。ぜひこの機会をご活用いただければ幸いでございます。

関連コラム

ロボットのティーチングとは?ティーチングの種類と概要を解説

2019.08.27

溶接ロボットで行う自動化の方法とは?

2019.08.29

産業用ロボットとは?最新動向からロボットの違いを知る

2019.09.17