記事公開日:2026.01.26

最終更新日:2026.01.26

昔ながらのKKD(勘・経験・度胸)は限界?製造業の利益率を変える「データ起点」の実践コンサルとは

目次

はじめに

「長年の勘で、機械の音を聞けば調子がわかる」 「現場の経験則に従って生産計画を立てれば間違いない」 「納期遅れは気合と度胸でなんとかする」

いわゆる「KKD(勘・経験・度胸)」は、日本の製造業の高品質と柔軟性を支えてきた偉大な現場力です。しかし、令和の今、このKKD依存が経営の足かせとなり、利益率を圧迫しているケースが増えています。

熟練工の引退、人手不足、変種変量生産へのシフト…。 かつての成功パターンが通用しない時代において、経営層が選ぶべきパートナーは「昔ながらの改善指導」を行うコンサルタントではありません。

本記事では、KKDの限界を突破し、確実な利益を生み出すための「データ起点の実践コンサルティング」について解説します。

1. なぜ「勘・経験・度胸(KKD)」だけでは利益が出ないのか

まず誤解のないようにお伝えすると、KKD自体が悪なのではありません。問題なのは、KKD「だけ」に頼りきり、それを客観的な事実(データ)で検証しない組織体質です。

1-1. 属人化の弊害:ベテラン退職で現場が崩壊するリスク

特定のベテラン社員の「頭の中」にしか正解がない状態です。 「あの人が休むとラインが止まる」「あの人が辞めたら品質維持ができない」という状況は、経営における最大のリスクです。コンサルタントを入れても、その指導内容が「現場リーダーの個人的スキルアップ」に留まるなら、根本解決にはなりません。

1-2. 再現性の欠如:成功体験が「科学」として残らない

「なぜうまくいったのか」「なぜ失敗したのか」が言語化・数値化されていないため、同じトラブルを繰り返します。 データ起点のコンサルティングは、このブラックボックスを開け、「誰がやっても同じ結果が出る仕組み(標準化)」を作ります。

1-3. スピードの限界:人間の認知能力を超えた変種変量生産

かつての少品種大量生産であれば、人間の経験則で対応できました。 しかし、数千種類の部品を扱い、日々オーダーが変わる現代の変種変量生産において、人間の脳だけで最適解を導き出すのは不可能です。ここでAIやアルゴリズムの出番となります。

2. 「データ起点」のコンサルティングが製造現場にもたらす変革

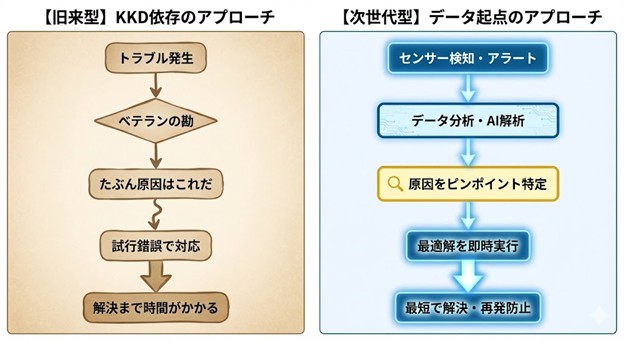

では、従来のコンサルタントとは異なる、「データ起点型」の支援が入ると現場はどう変わるのでしょうか。

【図解:KKD型とデータ起点型の意思決定プロセスの違い】

2-1. 現状把握の解像度:「なんとなく」を数値化し、真のボトルネックを特定

「最近、設備の調子が悪い気がする」ではなく、「稼働率が先月比で3.5%低下しており、その主因はBライン第2工程のチョコ停が1日平均15回発生しているため」と特定します。 数字という共通言語ができることで、精神論ではなく論理的な対策が打てます。

2-2. 予兆保全と品質管理:トラブルが起きる前に手を打つ「未来予測」

振動センサーや温度センサーのデータを解析し、「あと48時間以内にベアリングが故障する可能性が高い」といった予兆を捉えます。 壊れてから直す(事後保全)のと、壊れる前に直す(予兆保全)のでは、ダウンタイムによる損失額が桁違いです。

2-3. 意思決定の迅速化:会議時間を半減させ、アクションを増やす

製造現場の会議で最も長いのは「原因探し」の時間です。 「あいつのミスじゃないか」「いや、材料が悪い」といった水掛け論を、データが即座に終わらせます。「データがこう示しているから、対策はこれ」と、意思決定のスピードが劇的に上がります。

3. 成功事例:KKD×データの融合でV字回復した現場

データ起点のコンサルティングは、現場の職人を否定するものではありません。むしろ、彼らの経験を「データ」で裏付け、最強の現場を作るものです。

3-1. 【事例1】熟練工の「違和感」をAIで数値化し、不良率を激減

あるプラスチック成形工場では、ベテラン職人が「今日の金型はなんとなく機嫌が悪い」と言う日は不良が増える傾向にありました。 コンサルタントは、金型に温度・圧力センサーを取り付け、職人の「違和感」の正体を波形データとして可視化しました。 その結果、特定の温度変化パターンが不良の前兆であることを突き止め、自動制御システムに組み込むことで、不良率を0.8%から0.05%へ激減させました。

3-2. 【事例2】生産計画の自動化で、在庫回転率を20%向上

数千点の部品在庫を持つ組立工場では、工場長が毎晩残業してExcelで生産計画をパズルのように組んでいました。 過去の受注データとリードタイムを分析し、最適な生産順序を算出するアルゴリズムを導入。 結果、計画作成時間は「毎日3時間→15分」に短縮され、無理のない計画により仕掛品在庫も適正化され、キャッシュフローが大幅に改善しました。

※事例の数値はイメージです

4. データ活用を定着させるコンサルタントの選び方・進め方

「データ活用」を掲げる会社は多いですが、成果を出せるパートナーを選ぶにはコツがあります。

4-1. ツール売り(SaaSベンダー)と課題解決(コンサル)の違い

「BIツールを入れましょう」「タブレットを配りましょう」と、道具の導入をゴールにする会社は避けてください。 「利益率を5%上げるために、歩留まりデータを可視化しましょう」と、経営課題の解決から逆算してデータを扱う会社が本物のコンサルタントです。

4-2. 現場の反発を招かない「スモールスタート」の設計力

いきなり全ラインをデジタル化しようとすると、現場はアレルギー反応を起こします。 「まずは一番困っている検査工程だけ」など、小さく始めて成功体験を作り、現場に「データって便利だな」と思わせる手腕(チェンジマネジメント力)が問われます。

4-3. 最終ゴールは「データで語れる現場」への組織変革

コンサルタントがいなくなった後、現場の作業員が「昨日のデータを見て、ここを改善しました」と自発的に言えるようになること。 そこまで組織文化を変えられるかどうかが、パートナー選びの最終的な基準です。

5. まとめ:KKDを捨てるのではなく、デジタルで「拡張」せよ

製造業において、長年培われたKKDは宝です。それを捨てる必要はありません。 しかし、KKDだけでは見えない領域が増えているのも事実です。

「勘」を「データ」で裏付け、「経験」を「AI」で標準化し、「度胸」を「確実な予測」に変える。 それこそが、令和の製造業が目指すべき「データドリブンな現場改善」です。

貴社の現場には、眠っているデータという宝の山があります。 それを利益に変える方法を知りたい方は、ぜひ弊社の「製造業向け 個別相談会」をご活用ください。 KKDとデータを融合させ、利益体質へと変革した具体的なロードマップをご提案します。

まずは体験を: 通常、コンサルティングには費用がかかりますが、無料オンライン相談ではその前に無料で体験していただくことができます。

「何から手をつければいいかわからない」という段階でも構いません。ぜひこの機会をご活用いただければ幸いでございます。

関連コラム

ロボットのティーチングとは?ティーチングの種類と概要を解説

2019.08.27

溶接ロボットで行う自動化の方法とは?

2019.08.29

産業用ロボットとは?最新動向からロボットの違いを知る

2019.09.17