国内初登場!多品種少量生産対応“NC旋盤専用”スマートロボットシステムを解説

2020.12.11

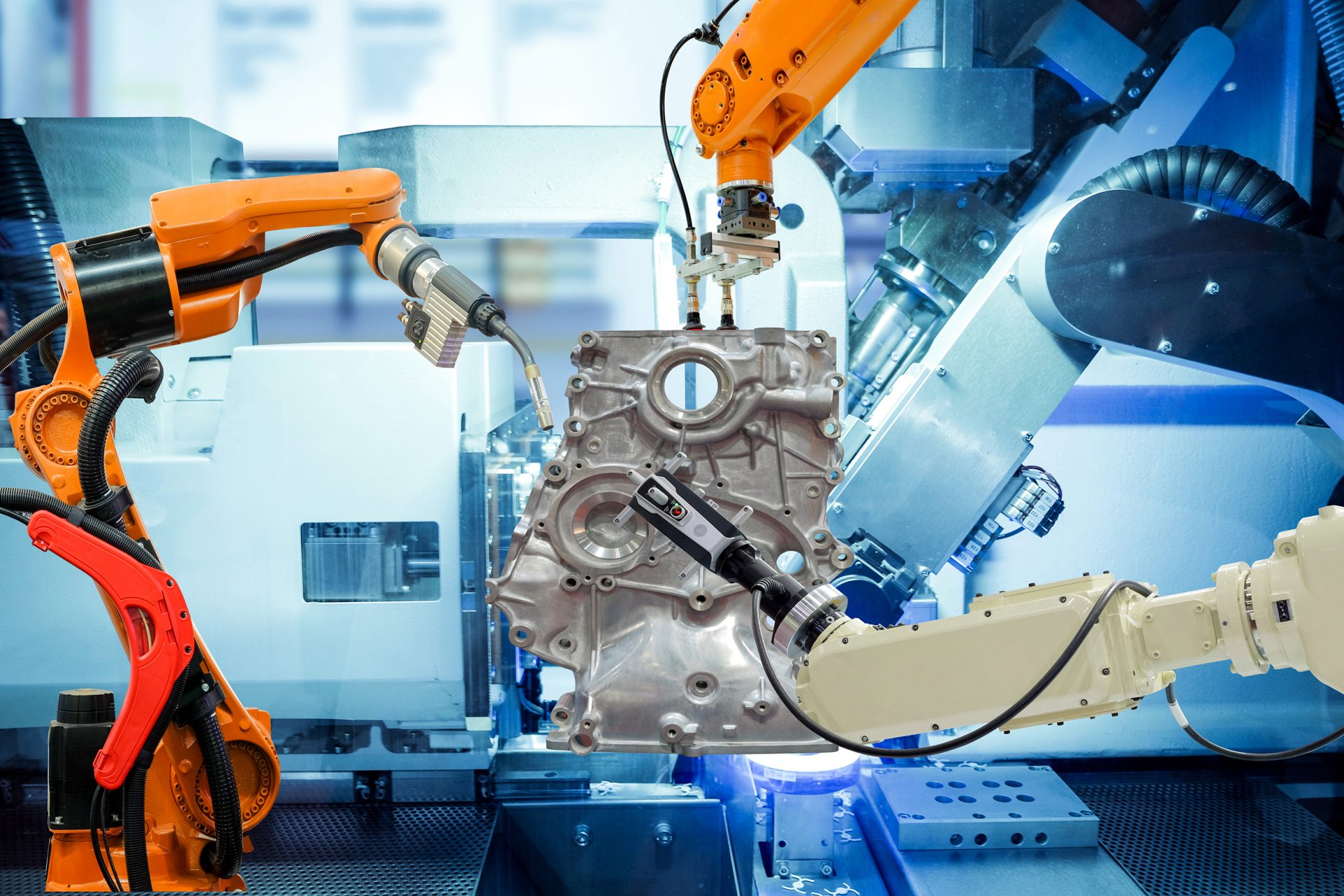

中小製造業において、多品種少量生産のロボット化・自動化は喫緊の課題であると言えるでしょう。

しかし、大量生産のロボット化・自動化とは異なり多品種少量生産のロボット化・自動化には様々な課題があります。

製造業における自動化の機運は高まりを見せておりますが、中小規模の製造企業における導入率は依

然低い水準となっております。その理由として、多品種少量生産ゆえの自動化量産効果の見えづらさ、段取り替え頻度の高さとそれに必要な時間と手間に対するためらいが大きく作用していると考えられます。

今回は、導入が簡単で段取り替えも手軽におこなえ、少ない投資額で高い汎用性を持つワーク供給装置を提供する国内初登場の多品種少量生産に対応したNC旋盤専用スマートロボットシステムを解説していきます。

1.多品種少量生産を可能にするスマートロボットシステムとは?

多品種少量生産におけるロボット化・自動化はロボットを導入するユーザー自体がそれなりの知識と経験を持っていることが必要となります。

多品種少量生産のロボット化・自動化においては、いかにロボット稼働率を上げ(段取り替えロスを少なくし)、いかに投資対効果を捻出し(低投資で最大の効果を出し)、いかに生産性を向上させるか(浮いた工数をどう活用するか)、が重要でSIer任せの構想設計ではなくユーザーの技量が大きく関わってきます。

中小製造業の多品種少量生産におけるロボット活用を阻む大きな項目として「ロボットティーチングの難しさ」、「多設備での多品種少量生産」があげられます。

そのような課題を一挙に解決するロボットシステムが「スマートロボットシステム」です。

スマートロボットシステムの特徴として以下があげられます。

2.スマートロボットシステムの特徴

「簡単設定」

設定画面の案内に従ってワークや加工機の情報を入力していくことで必要な設定入力がおこなえ、専門

的なロボット知識がなくても、ロボットに作業をさせることができます。

「ティーチングレス」

ロボット操作に慣れない方にはハードルが高く感じられる、ワークの取出し・受渡し位置や途中の移動経路を設定するためのティーチング作業を自動化。ワークや加工機の変更、レイアウト変更時などの再設定もシステム業者に頼らず自分たちでおこなえるため、導入後の時間や費用が節約できます。

「確実なワーク供給(芯ずれ吸収・押付け受渡し)」

設置・移動時、ワーク切替時や稼働中の振動などでロボットの動作位置に微妙なずれが発生しても、異常なくワーク供給を継続できるよう、芯ずれ吸収(コンプライアンス)機能を搭載しています。本機能により、ワークや装置に過剰な負荷なく加工機と供給ロボットの同時クランプが可能になります。

また、専用関発の伸縮式グリッパでワーク押し付け状態を確認して受け渡しますので、旋盤のような横向

きでのワーク供給も安定しておこなえます。

「リモート管理機能」

加工完了数やエラー発生などの運転状況や作動状態の画像を、遠隔地のスマートフォンやタブレット端

末から確認することができます。

「移動設置容易な収納式キャスター」

設置時には収納、移動時には伸⻑するキャスターにより、移動時の手間が省け、再設置時のアジャスタボルトの再調整が不要です。

「手動パルス発生器(手パハンドル)対応」

製造現場の皆さんが加工装置の設定等で使い慣れている手動パルス発生器による手動でのティーチングに対応しています。

「コンテナ式ワーク供給ユニット」

工場で普段お使いのコンテナBOX にワークを入れた状態での連続自動供給を実現する周辺装置です。ワークを簡易な間仕切りでコンテナBOX に収納して台車で供給すれば、ロボットシステムとのソフトウェ

ア連携により、面倒なティーチングなしに簡単な設定だけで、多様なワークの取出し・供給が可能になり

ます。

3.スマートロボットシステムシステムの活用方法とは

以上のようにスマートロボットシステムはロボットや自動化の知識が無くとも、導入後すぐに多品種少量生産に対応したロボットシステムを構築することが可能です。

例えば、午前中は旋盤1号機でA品種をロボットで加工し午後は旋盤2号機でB品種とC品種をロボットで加工、夜勤では旋盤3号機でD品種をロボットで加工、といったように設置場所や加工設備に囚われることなくロボットを活用することが可能となります。

既存の量産ライン対応型のロボットシステムでは成し得なかった「多品種少量生」が可能です。

日々の生産工程の見直し、人員配置の見直しによっては、ユーザーのアイディア次第で劇的な生産性向上が見込めるでしょう。

4.おわりに

今回は多品種少量生産対応“NC旋盤専用”スマートロボットシステムについて解説しました。

導入を検討してみたい企業様、話だけ聞いてみたいという企業様、下記の問い合わせフォームよりお気軽にお問い合わせください。

https://www.funaisoken.co.jp/form/consulting?siteno=S045

船井総研ではロボットやAIの導入に役立つダウンロードコンテンツやセミナーをご用意しております。

■オンラインセミナー開催のお知らせ

このセミナーは終了しました。最新のセミナーはこちらから。

https://smart-factory.funaisoken.co.jp/event/

機械加工業の為の初めてのAI&ロボット活用!社長セミナー(オンライン)

マシニングセンタ・NC旋盤・複合加工機等を保有していて多品種少量生産の熟練技術・職人技術・人手の掛かる業務にAI&ロボットを活用して自動化&産性UP!

2/16(火)、18(木)、24(水) 13:00~15:00

↓↓↓セミナー詳細は下記からご覧ください↓↓↓

このセミナーは終了しました。最新のセミナーはこちらから。

https://smart-factory.funaisoken.co.jp/event/

■ダウンロード事例集のご案内

https://smart-factory.funaisoken.co.jp/download/automation-robotization-examples-02/

全国の先進的な工場が取り組む「自動化・ロボット化」の事例をご紹介! 中小製造業において、多品種少量生産のロボット化・自動化は喫緊の課題であると言えるでしょう。

しかし、大量生産のロボット化・自動化とは異なり多品種少量生産のロボット化・自動化には様々な課題があります。

製造業における自動化の機運は高まりを見せておりますが、中小規模の製造企業における導入率は依

然低い水準となっております。その理由として、多品種少量生産ゆえの自動化量産効果の見えづらさ、段取り替え頻度の高さとそれに必要な時間と手間に対するためらいが大きく作用していると考えられます。

今回は、導入が簡単で段取り替えも手軽におこなえ、少ない投資額で高い汎用性を持つワーク供給装置を提供する国内初登場の多品種少量生産に対応したNC旋盤専用スマートロボットシステムを解説していきます。

1.多品種少量生産を可能にするスマートロボットシステムとは?

多品種少量生産におけるロボット化・自動化はロボットを導入するユーザー自体がそれなりの知識と経験を持っていることが必要となります。

多品種少量生産のロボット化・自動化においては、いかにロボット稼働率を上げ(段取り替えロスを少なくし)、いかに投資対効果を捻出し(低投資で最大の効果を出し)、いかに生産性を向上させるか(浮いた工数をどう活用するか)、が重要でSIer任せの構想設計ではなくユーザーの技量が大きく関わってきます。

中小製造業の多品種少量生産におけるロボット活用を阻む大きな項目として「ロボットティーチングの難しさ」、「多設備での多品種少量生産」があげられます。

そのような課題を一挙に解決するロボットシステムが「スマートロボットシステム」です。

スマートロボットシステムの特徴として以下があげられます。

2.スマートロボットシステムの特徴

「簡単設定」

設定画面の案内に従ってワークや加工機の情報を入力していくことで必要な設定入力がおこなえ、専門

的なロボット知識がなくても、ロボットに作業をさせることができます。

「ティーチングレス」

ロボット操作に慣れない方にはハードルが高く感じられる、ワークの取出し・受渡し位置や途中の移動経路を設定するためのティーチング作業を自動化。ワークや加工機の変更、レイアウト変更時などの再設定もシステム業者に頼らず自分たちでおこなえるため、導入後の時間や費用が節約できます。

「確実なワーク供給(芯ずれ吸収・押付け受渡し)」

設置・移動時、ワーク切替時や稼働中の振動などでロボットの動作位置に微妙なずれが発生しても、異常なくワーク供給を継続できるよう、芯ずれ吸収(コンプライアンス)機能を搭載しています。本機能により、ワークや装置に過剰な負荷なく加工機と供給ロボットの同時クランプが可能になります。

また、専用関発の伸縮式グリッパでワーク押し付け状態を確認して受け渡しますので、旋盤のような横向

きでのワーク供給も安定しておこなえます。

「リモート管理機能」

加工完了数やエラー発生などの運転状況や作動状態の画像を、遠隔地のスマートフォンやタブレット端

末から確認することができます。

「移動設置容易な収納式キャスター」

設置時には収納、移動時には伸⻑するキャスターにより、移動時の手間が省け、再設置時のアジャスタボルトの再調整が不要です。

「手動パルス発生器(手パハンドル)対応」

製造現場の皆さんが加工装置の設定等で使い慣れている手動パルス発生器による手動でのティーチングに対応しています。

「コンテナ式ワーク供給ユニット」

工場で普段お使いのコンテナBOX にワークを入れた状態での連続自動供給を実現する周辺装置です。ワークを簡易な間仕切りでコンテナBOX に収納して台車で供給すれば、ロボットシステムとのソフトウェ

ア連携により、面倒なティーチングなしに簡単な設定だけで、多様なワークの取出し・供給が可能になり

ます。

3.スマートロボットシステムシステムの活用方法とは

以上のようにスマートロボットシステムはロボットや自動化の知識が無くとも、導入後すぐに多品種少量生産に対応したロボットシステムを構築することが可能です。

例えば、午前中は旋盤1号機でA品種をロボットで加工し午後は旋盤2号機でB品種とC品種をロボットで加工、夜勤では旋盤3号機でD品種をロボットで加工、といったように設置場所や加工設備に囚われることなくロボットを活用することが可能となります。

既存の量産ライン対応型のロボットシステムでは成し得なかった「多品種少量生」が可能です。

日々の生産工程の見直し、人員配置の見直しによっては、ユーザーのアイディア次第で劇的な生産性向上が見込めるでしょう。

4.おわりに

今回は多品種少量生産対応“NC旋盤専用”スマートロボットシステムについて解説しました。

導入を検討してみたい企業様、話だけ聞いてみたいという企業様、下記の問い合わせフォームよりお気軽にお問い合わせください。

https://www.funaisoken.co.jp/form/consulting?siteno=S045

船井総研ではロボットやAIの導入に役立つダウンロードコンテンツやセミナーをご用意しております。

■オンラインセミナー開催のお知らせ

このセミナーは終了しました。最新のセミナーはこちらから。

https://smart-factory.funaisoken.co.jp/event/

機械加工業の為の初めてのAI&ロボット活用!社長セミナー(オンライン)

マシニングセンタ・NC旋盤・複合加工機等を保有していて多品種少量生産の熟練技術・職人技術・人手の掛かる業務にAI&ロボットを活用して自動化&産性UP!

2/16(火)、18(木)、24(水) 13:00~15:00

↓↓↓セミナー詳細は下記からご覧ください↓↓↓

このセミナーは終了しました。最新のセミナーはこちらから。

https://smart-factory.funaisoken.co.jp/event/

■ダウンロード事例集のご案内

https://smart-factory.funaisoken.co.jp/download/automation-robotization-examples-02/

全国の先進的な工場が取り組む「自動化・ロボット化」の事例をご紹介!