記事公開日:2022.05.19

最終更新日:2023.01.20

原材料費高騰対策!“工場の原価改善”実践方法とは?

目次

1.原価管理最適化の必要性

今回は、「原材料費高騰対策!“工場の原価改善”実践方法とは?」というテーマについてお伝えさせていただきます。

ここ2年間での新型コロナウイルス感染症の影響、そして、ロシア・ウクライナ問題の影響もあり、あらゆる業界で原材料コストや原油コストが高騰しています。

この流れは当分続きそうで、今後も不透明なだけに、企業経営からすると非常に難しい舵取りが続きます。

また、増加するコストを吸収するための販売先への価格転嫁も実行することがなかなか難しい中、国内の中堅・中小製造業の企業様にとってコントロール可能な施策テーマとして、「原価管理の最適化」が挙げられます。

2.「原価管理の最適化」に関する基本的な考え方

以下①~⑥は、「原価管理の最適化」に関する基本的な考え方です。

①現状、製品ごとに「市場価格」がある程度決まっており、原材料費高騰分の補うための価格転嫁も難しいため、 製品の売価設定については、現場の要望が反映されにくい(売価を上げにくい)状況にある。

②そのため、利益確保のために自社でコントロールできるのは「原価低減」に関するアプローチ。

③「市場価格(売上)」は自社の力だけではコントロールできないが、「原価低減」なら自社の中でコントロール可能である。

④利益を生み出すための「原価低減」に不可欠なデータとして、製品別の原価が必要。

⑤製品別の原価が現状どうなっているかを知らなければ、目の前の仕事と原価の繋がりが見えてこないため、現場改善のしようがない。

⑥製品別の原価が常にオープンになっている状態を作ることで、初めて目の前の仕事と原価の繋がりが見えてくる。

上記①~⑥の考え方をもとに、今回は「原価管理の最適化」のうち、「加工原価の改善」に向けた実際の取り組みのステップをご紹介いたします。

大きくは以下3つのステップに分かれます。

Step1)製品別×工程別工数データの“正確な”把握

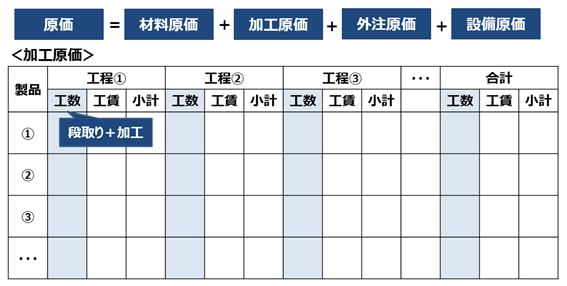

上図は加工原価把握のためのフォーマット例です。

- 縦軸に自社の製品名

- 横軸に製品別の工程名(各工程名に段取り工数・加工工数・工賃が紐づく)

を並べています。

ここでのポイントは、各製品の工数について、

「段取り時間」と「加工時間」を一纏めにして記録するのではなく、

「段取り時間」と「加工時間」をそれぞれ分けて記録することです。

「段取り時間」と「加工時間」を一纏めにして記録してしまうと、後々の加工原価改善に向けた現場改善を実施するにあたって、「段取り工程」と「加工工程」のどちらに問題があるのかを正確に追及することが難しくなり、結果として加工原価の改善が進みません。

一方、「段取り時間」と「加工時間」をそれぞれ分けて記録することで、「段取り工程」と「加工工程」のどちらに問題があるのかを明確に分析することが可能となるため、結果として改善対象となる工程を具体的に突き止めることができます。

ところで、多くの中堅・中小製造業の企業様では、実行加工原価(実際の加工原価)を厳密には把握しきれていません。

「段取り時間」と「加工時間」をそれぞれ正確に分けて記録することが加工原価の改善に向けた最大のポイントですが、多くの中堅・中小製造業の企業様は、「段取り時間」と「加工時間」をそれぞれ正確に分けて記録することを手間に感じる製造現場側からの強い反発がネックとなり、このStep1でつまずきます。

「段取り時間」と「加工時間」をそれぞれ分けて記録することが、巡り巡って加工原価の改善と利益の確保へと繋がり、ひいては工場経営全体にインパクトを与える取り組みであることをいかに製造現場側に理解してもらうか。

この点、Step1をクリアするための最大のポイントとなります。

Step2)製品別の原価・利益データのリストアップ

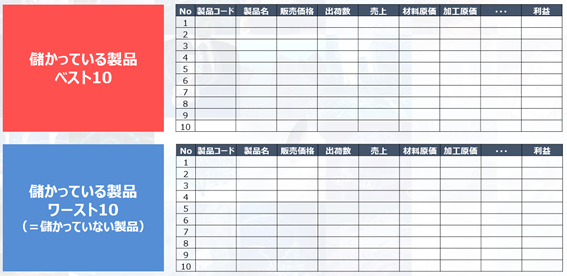

上図は製品別の原価・利益データのリストアップ例です。

前述のStep1で記録した製品別の加工原価データや製品別の売価データ等を整理した上で、各製品を利益の高い順に並べた後に、

- 上側にベスト10

- 下側にワースト10

をピックアップしています。

このようにリスト化を進めていくことで、

「なんとなく儲かっている」

「なんとなく儲かっていない」

といった“勘や経験”に依存することなく、実際のデータに基づいて次の現場改善策を打ち出すことが可能となります。

現場の実態に即したデータを活用することで、経営層・現場の工場長・現場作業者の間で共通の改善基準を持つことができます。

「もっと頑張れ」と精神論で改善活動を指示しても現場作業者はなかなか思うように動いてくれませんが、データをもとにした共通の改善基準が見えてくることで、現場作業者も納得感を持ってより精度の高い改善活動を行うことができます。

Step3)加工原価の改善に向けた対策の実行

前述のStep2で「製品別利益ベスト10&ワースト10」を把握することで、優先的にテコ入れが必要な製品が明らかになります。

テコ入れ対象の製品を絞り込んだ後に、

「その製品のどの工程がネックになっているか」

「段取りのしかたに問題があるのか」

「加工工程に問題があるのか」

「担当するヒトのスキルに問題があるのか」

等の観点から、データをもとに過去の現場の状況の振り返りを進めていくことで、その後の加工原価改善に向けて何から手を付けていけばよいかが整理されていきます。

このように、まずは“現場の事実・データ”をもとに現状を正しく把握し、分析を進めていくことで、より精度高くポイントを絞り込みながら改善活動を行うことが可能となります。

敢えて別な表現をするならば、「勘や経験に頼った経営」から「データをもとにした経営」へと会社の体質を変えていくことこそが、「工場の原価改善」の本質であると言っても過言ではないでしょう。

以上、「原材料費高騰対策!“工場の原価改善”実践方法とは?」というテーマについてお伝えさせていただきました。

本コラムの内容についてご興味のある方は、是非以下のURLからお気軽にお問い合わせください。

▼本コラムの内容に関するお問い合わせはこちら

https://formslp.funaisoken.co.jp/form01/lp/post/inquiry-S045.html?siteno=S045

■“積算・見積もりAIシステム”事例解説レポート

AIを活用し「積算・見積もりのドンブリ勘定」からの脱却を実現!

AI活用を通じて“ベテラン社員の働き方改革”を推進!

積算・見積もり業務の“標準化・脱属人化・技術継承”実践事例とは?

https://www.funaisoken.co.jp/dl-contents/smart-factory_smart-factory_00702

「こうなりたい!」と思っている経営者様におすすめ

- 見積もり業務の属人化を解消したい

- 見積もり業務の標準化を図りたい

- 見積もり業務にAIを活用したい

- 積算・見積もり業務の“標準化・脱属人化・技術継承”をしたい

- AI活用を通じてベテラン社員の働き方改革を進めたい

■オンラインセミナー開催のお知らせ

メーカー経営者のためのAI活用戦略セミナー

取り組み事例に学ぶ!メーカー経営にAIを活⽤する具体的⽅法とは!!

▼セミナーお申し込みはこちら▼

https://smart-factory.funaisoken.co.jp/event/

◆講座内容

第1講座 AI導入事例講座「メーカーでのAI取組事例」

営業AI化: 営業部門でAIを活用し、属人化した営業スキルの標準化に取り組んでいるメーカーの事例

見積・提案AI化: 営業スタッフの見積・提案業務をAIがサポート

受注予測AI化: AIを活用した受注予測により、売上見込みの精度向上

生産計画・生産管理AI化: AIを活用した生産計画・生産管理による生産性UP・利益率UP

生産技術AI化:AIを活用した生産現場での熟練技術の継承

外観検査AI化:AIを活用した外観検査の省人化&工程改善・品質UP

顧客対応AI化: 営業時の顧客対応をAIがサポート

第2講座 AI導入戦略講座「メーカー経営者が取り組むべきAI活用戦略とは」

メーカーの経営にAIを活用する方法

”経営者目線”で知っておくべき製造業で実践できる具体的なAI活用とは?

漠然とした理論・概論ではなく、現場で即使えて実践的なAI導入手順

◆開催日程

全てオンライン開催となります

2022/06/01 (水) 13:00~15:00

2022/06/02 (木) 13:00~15:00

2022/06/07 (火) 13:00~15:00

お申し込みはこちらから⇒

このセミナーは終了しました。最新のセミナーはこちらから。

https://smart-factory.funaisoken.co.jp/event/

関連コラム

ロボットのティーチングとは?ティーチングの種類と概要を解説

2019.08.27

溶接ロボットで行う自動化の方法とは?

2019.08.29

産業用ロボットとは?最新動向からロボットの違いを知る

2019.09.17