記事公開日:2024.06.05

最終更新日:2025.09.25

工場の自動化 (ファクトリーオートメーション) とは?成功事例7選やメリット、実現の流れを一挙解説!

いつもご愛読いただきありがとうございます。

人件費高騰や人手不足、さらには生産性向上の必要性から、製造業における自動化の重要性が年々高まっています。

本記事では、工場の自動化とは何か、自動化を行う意義や具体的な事例、メリット・課題、そして自動化を実現するための適切な進め方を詳しく解説します。

工場の生産現場で働く方、自動化を検討されている経営者の皆様は、ぜひ最後までお読みください。

工場の自動化とは何か?

工場の自動化とは、製造工程の一部または全工程において、人手に頼る作業を機械化・システム化することで、生産性の向上と品質の安定化を実現する取り組みのことを指します。

自動化の対象は、部品の搬送や組立て、溶接、塗装、検査など、あらゆる工程が含まれます。

また、生産の直接工程だけでなく、在庫管理や製造指示の発行などの間接工程についても、自動化をおこなうことが可能です。

工場自動化の必要性

工場における自動化のメリットは大きく、そのニーズは年々高まっています。主な理由は以下の通りです。

まず人件費の高騰です。製造業の人件費は上昇を続けており、自動化による省人化が、人件費削減のカギとなります。

例えば 2024 年の春闘における、組合員数 300 名以下の中小企業 (2123 社)の賃上げ率は、4.75%と、過去最高の賃上げ率を記録しています。(2024 年 4 月 18 日時点)

引用:https://jp.reuters.com/markets/japan/funds/QCKCLLTJ6ZNWZOSLFMNJ5VP7FE-2024-04-18/

また、日系企業の海外拠点においても、平均賃金の上昇傾向が見られます。

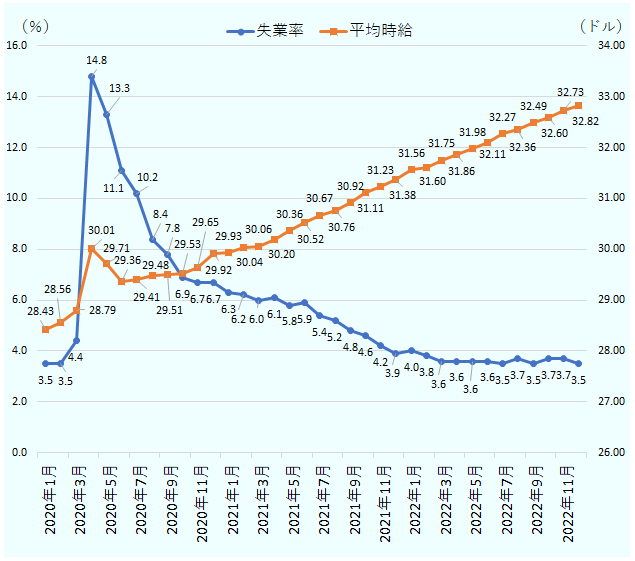

図 A は、2020 年 1 月~2022 年 11 月における、在アメリカ日系製造業の平均時給の推移を示しています。

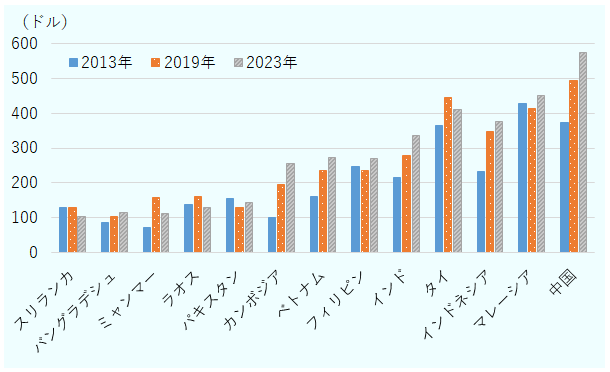

図 B では 2013 年~2023 年における、アジア各国の製造業の基本月給を比較しています。

引用:https://www.jetro.go.jp/biz/areareports/2023/ab437b35a1ad87e0.html

引用:https://www.jetro.go.jp/biz/areareports/2024/37977922f57e157a.html

これらの内容を鑑みると、海外拠点においても人件費の高騰が見られることがわかります。

次に労働人口の減少と人手不足の課題があります。生産年齢人口の減少が深刻化する中、作業員の確保が困難になっており、足りない人手を自動化で補う必要があります。

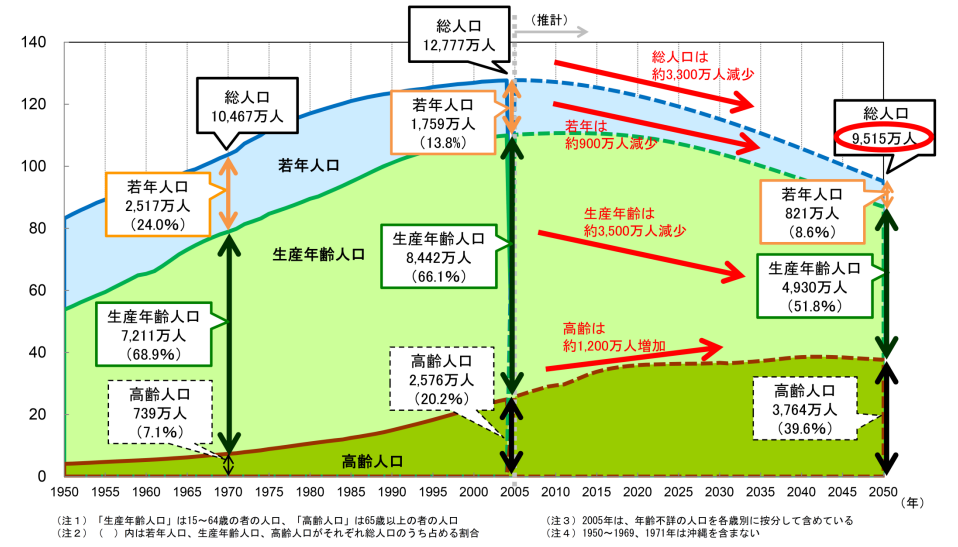

日本の人口は、2005 年をピークに減少傾向にあります。総務省が出しているデータによると、2005 年~2050 年の間で、総人口は 3,300 万人減少、若年人口 (15 歳未満の者の人口)は約 900 万人減少、生産年齢人口は約 3,500 万人減少、高齢人口(65 歳以上の者の人口)は約 1,200 万人増加すると見込まれています。

図 日本における総人口の推移と予測

引用:https://www.mhlw.go.jp/stf/newpage_21481.html

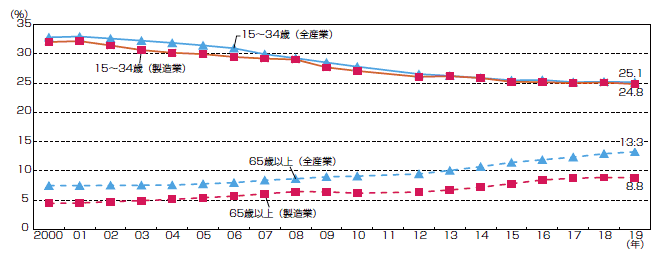

製造業においても、同様に人口減少の影響を受けています。総務省の労働力調査によると、2000 年~2019 年間において、若年層の就業者数割合が減少し、高齢者層の就業者数割合が増加しています。

現状でも人手不足を感じている企業様は多いかと思いますが、これからさらに人手不足が加速していくことが懸念されています。

図 就業者に占める若年者・高齢者の割合の推移

引用:総務省「労働力調査」

このように、工場の自動化は企業の根幹を左右する重要な経営課題となっているため、自動化を計画的に進めていく必要があります。

工場の自動化成功事例 7 選

次に、工場自動化の実際の成功事例をいくつかご紹介します。

工場の自動化成功事例①:株式会社アスザック 自動バリ取りロボット

⇒関連記事:お客様の声-アスザック株式会社様_自社の業務に合わせた自動化で、少ない人員でも生産増に対応することができました

アスザック株式会社ではロボットを使うことによって、工数がかかっていたバリ取り作業の自動化に成功しました。業種と自動化効果、投資金額は以下のようになっています。

| 業種 | セラミック製品製造 |

|---|---|

| 自動化効果 | 年間工数 1019 時間削減・生産性 167%増 |

| 投資金額 | 1800 万円+6 軸ロボット費用 |

アスザック株式会社の成功事例の特徴は、画像認識によりバリ取りパスを自動で生成している点です。自動生成されたパスに沿ってロボットが動作するため、品種ごとにティーチングプログラムを作成する必要がなく、超多品種少量生産に対応することができます。

本来ロボットを稼働させる際は、ティーチングと呼ばれるロボットのプログラムを人が作成する必要があります。そのためロボットでさまざまな製品の加工をおこなおうとすると、その数だけティーチングをおこなう必要があります。

アスザック株式会社では、画像認識による自動プログラム作成を採用しているため、作業員が治具に製品を置けば、ロボットが自動でバリ取りをおこなってくれます。

工場の自動化成功事例②:株式会社ウエノ 世界初の自動化

⇒関連記事:世界で初めての自動化に成功し、生産性20倍を実現した事例に学ぶ-株式会社ウエノが自動化に成功した秘訣-

株式会社ウエノは、コイル製造の自動化に世界で初めて成功しました。特筆すべきは、既存作業の自動化に留まらず、自動化に最適化された製品「ウエノコイル」を独自に開発した点です。この戦略により、コイル一個あたりの製造時間を従来の1/50に短縮し、累計2億個を超えるヒット商品を生み出すという驚異的な成果を達成しました。

| 業種 | コイル製造 |

|---|---|

| 自動化効果 | 生産性2000%増 |

| 投資金額 | – |

自動化以前は、手作業によるコイル巻きが品質のばらつきや生産性の低さ、対応種類の制約といった課題を抱えていました。これに対し、株式会社ウエノは世界初のトロイダルコイル自動巻線機を開発し、一部工程の自動化を実現しました。

そこからさらに、自動化に適した新製品「ウエノコイル」の開発によってもたらされました。コア形状と巻線材を見直し、性能向上と自動化の容易さを両立させたのです。同時に、この新製品専用の自動巻線機も開発。この独自の製品開発と自動化技術の組み合わせにより、製造時間を大幅に短縮し、生産性を飛躍的に向上させました。

その成功の秘訣は、自動機開発とともに、自動化対象(製品)を開発したことです。

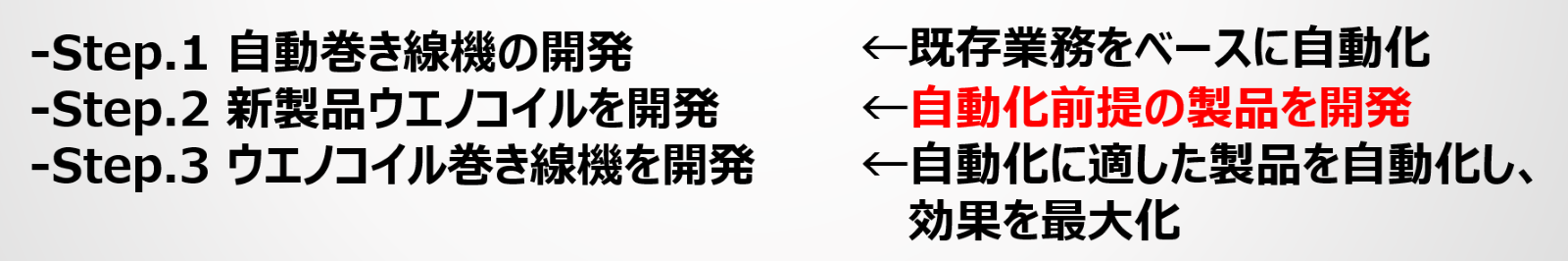

ロボット導入において、自動機を開発するのは当たり前です。株式会社ウエノの特筆すべき点は、自動化対象(製品)も同時に開発したことです。ここで、株式会社ウエノでおこなった自動化施策を振り返りたいと思います。

株式会社ウエノでおこなった自動化施策をまとめると、大きく以下の3つに集約することができます。

Step1では、既存業務をベースに自動化をおこない、人がコイルを手巻きする作業をそのままロボットで再現しました。

Step2では、自動化に適した、全く新しい形状のコイル製品の開発をおこないました。

Step3では、開発したウエノコイルを自動で製造するためのウエノコイル巻き線機を開発しました。

非常に重要なポイントは、Step2の“ウエノコイル開発”です。株式会社ウエノではStep1の後、さらに生産性向上を見込むために次代の自動機開発をすぐにおこなうのではなく、自動化に適した製品の開発をおこないました。

ウエノコイルは従来の丸線ではなく平角線を活用し、ばね製造の方法をオマージュして設計された製品です。ばね製造の着想をコイルに落とし込み、さらに性能を上げることにも成功しました。この自動化に適した“ウエノコイル”の製造を自動化することで、強力な自動化インパクトを出すことに成功しました。

工場の自動化成功事例③:株式会社有川製作所 自動化により7名の若手を新規採用

⇒関連記事:中小製造業の未来モデル!有川製作所の自動化による企業変革コラム

株式会社有川製作所は、小ロット多品種生産体制において、長年手作業によるコスト・納期、品質管理の課題に直面していました。ダイキャスト・切削工程でのコスト高と納期遅延、手仕上げであるバフ加工の品質ばらつき、ルーティン作業への人員集中、そして深刻な人員不足が、増加する受注への対応を大きく懸念させる状況でした。さらに、検査工程における検査員の負担増加も、生産停滞を招く要因となっていました。

| 業種 | 金属プレス金型設計製作、金属プレス加工製品製造 |

|---|---|

| 自動化効果 | プレス加工生産能力9%向上/検査能力22%向上 |

| 投資金額 | – |

これらの課題に対し、有川製作所では「小人の靴屋プロジェクト」と銘打った自動化を積極的に推進しました。その取り組みとして、まず機械加工からプレス加工への工法転換を行い、コストと納期の大幅な改善を実現しました。また、単純作業の機械化には協働ロボットを導入し、テックマンロボットとTMランドマークを活用することで、段取り毎に異なる金型やロボットの位置においても、クリアランスの狭い金型内に毎回正確にワークをセットすることを可能にし、位置決め精度を向上させました。自動化システムの導入においては内製化を重視。技術的なスキル不足に対しては、山崎電機やオムロンからの技術支援を受けながら克服しました。これらの自動化施策の結果、プレス加工の生産能力は9%向上し、検査工程においても協働ロボットによる自動化により検査能力が22%向上、検査員の負担軽減と停滞品の削減に大きく貢献しました。

この自動化の成功の背景には、自動化推進の専任者を指名し、組織全体で自動化への意識を高めたこと、SE育成のための環境づくり(外部強制力としての補助金活用、上司と技術商社との連携によるサポート体制、試行錯誤推奨、経営層からの明確なメッセージ)を重視したこと、完璧を目指さず妥協点を見つけて無駄のない動きを創るという柔軟な発想、そして単なる省力化ではなく企業価値向上を目指す経営戦略がありました。自社の取り組みを公開する展示場を開設したことも、社内外との連携強化と社員のモチベーション向上に繋がりました。

この「小人の靴屋プロジェクト」は、単なる省力化に留まらず、会社全体を大きく変革する力となり、自動化スキルの獲得とSEの育成は、若手人材の成長を促し、新しい職種の創出やスキル取得範囲の拡大を通じて働きがいを向上させました。その結果、技術部の増員や新事業の開始といった高付加価値工程への配置転換も実現しています。顧客からは新しい取り組みに対する高い評価とビジョン経営への共感が得られ、採用活動においても応募者が増加し、若手6名、キャリア採用2名の計8名の優秀な人材獲得に成功しました。受注量の増加にも柔軟に対応できる対応力の強化、そして売上増と2年連続の残業ゼロという目覚ましい成果を達成しました。

工場の自動化成功事例④:A社 協働ロボット

⇒関連記事:時給2,200円の派遣依存から脱却!60台の協働ロボットを導入し、年間2.5億円の労務費を削減した事例

愛同工業株式会社では、100 台の協働ロボットを導入し、ワーク投入やエアブロー、検査などの自動化に成功しました。

| 業種 | 金属部品加工 |

|---|---|

| 自動化効果 | 人員 60名削減・2.5億/年のコスト削減 |

| 投資金額 | 協働ロボット 100台分 |

愛同工業株式会社の成功事例の特徴は、S社と同様SIerレスで自動化に成功した点です。PLCが扱える人材を採用し、徹底してロボット活用の社内教育を行うことで、コストを抑えた圧倒的な自動化を実現しました。

総額では大きい投資となっていますが、それに見合うだけの費用対効果を実現しています。

工場の自動化成功事例⑤:S社 協働ロボット

S 社では、協働ロボットを使うことによって、加工機へのワーク投入作業の自動化に成功しました。

| 業種 | 樹脂切削加工品製造 |

|---|---|

| 自動化効果 | 年間工数 1200 時間削減 |

| 投資金額 | 500 万円 |

S社の成功事例の特徴は、SIer なしでロボット導入を行った点です。ロボット導入のネックになりがちな費用として、SIer 費用があげられます。 (S社でロボット導入を検討した際は、ロボット本体代金のほかに SIer 費用が 1000 万円近く見積もられていました。)

S社では、自社で内製化することで、SIer 費用を押さえながらロボット活用を行うことに成功しました。

内製化の利点は、自動化品種の追加や、製造ラインの変更に比較的容易に対応できることです。ロボット立ち上げ時に、技術的な開発部分を SIer に任せてしまうと、新たに品種追加を行う際はさらに SIer に費用を払わなくてはなりません。内製化は時間も工数もかかりますが、中長期的に見れば経営効果は高いでしょう。

また、この会社様は従業員数 10 名以下の会社様のため、1 日数時間だけ単純作業を自動化するだけでも、高い自動化効果を発揮することができます。従業員数が少なくなればなるほど捻出される時間の価値が高まるため、ロボット活用は事業規模が小さい会社様ほど効果を発揮できるといえます。

⇒関連記事:日本&海外の協働ロボットメーカー16社の特徴を紹介!

⇒関連記事:協働ロボットの特徴と導入事例

工場の自動化成功事例⑥:C 社溶接ロボット・研磨ロボット

C社では、高い品質が求められる製品において、溶接工程と研磨工程の自動化に成功しました。

| 業種 | 鈑金溶接品製造 |

|---|---|

| 自動化効果 | 溶接・研磨の熟練技術の継承に成功 |

| 投資金額 | 7700 万円 (うち 4000 万円は補助金) |

C社の成功事例の特徴は、非常に難易度の高い薄板ステンレスの TIG 溶接と鏡面研磨を最新技術を活用して自動化した点です。さらに投資金額 7700 万円のうち 4000 万円は事業再構築補助金を活用することにより投資コストを抑えています。

薄板の TIG 溶接は非常に熟練度が要求される作業であり、早い人でも製品として出荷できるレベルに達するまでには 5 年はかかる職人技術と言われています。また、C社の製品における研磨工程は鏡面仕上げとなっており相当の工数がかかっている状態でした。

これら難易度の高い職人技術を 6 軸力覚、加速度、位置センサー、アクティブ・コンプライアンス制御技術を用いて自動化に成功しました。

工場の自動化成功事例⑦:S社 AI 外観検査

S社では、樹脂成形製品の目視検査をAI外観検査で自動化に成功しました。

| 業種 | 樹脂成型品製造 |

|---|---|

| 自動化効果 | 検査人員 2 名削減・1400 万円/年のコスト削減 |

| 投資金額 | 2400 万円 |

S社の成功事例の特徴は、製品自体を回転させながら撮像をおこない、AIに不良品判定を行わせている点です。

S社では、通常では検査が難しい透明の円筒形製品検査の自動化に取り組みました。製品自体を回転させ、且つ撮像した製品画像をAIで処理することで、不良品判定の自動化を成功させました。

明確な金額は記載しませんが、S社も補助金を活用することで投資費用を抑えています。

⇒関連記事:AI外観検査とは?従来の画像検査との違い、導入のメリットや注意点とは?

さらに事例の詳細について気になる方は、1時間程度の無料相談会を活用ください。

HP 上には記載しきれていない、成功事例の詳細や、自動化に関する情報を余すことなくご提供させていただきます。

工場自動化のメリット

工場の自動化には大きなメリットがあります。主なものとして以下の3点が挙げられます。

工場の自動化を行うメリット①: 飛躍的な生産性の向上

自動化ラインでは 24 時間無休の連続稼働が可能で、機械の動作スピードと精度の高さから人手を遥かに上回る生産性が見込めます。動作速度の遅い協働ロボットを使ったとしても、夜間稼働や休日稼働を行うことで、生産性を向上させることができます。

工場の自動化を行うメリット②: 製品品質の均一化と不良率低減

人手作業では熟練度の差により品質のばらつきが避けられませんが、自動化ラインは完全にプログラムに基づいて動作するため、均一で高い品質を実現できます。また、検査工程の自動化も相まってさらなる不良低減も期待できます。近年では AI の技術が進歩し、従来では自動検査が難しかった製品においても、自動化・不良率の低減を行うことが可能になっています。

工場の自動化を行うメリット③: 安全性と労働環境の改善

危険度や負荷が高い作業を従業員におこなわせてしまっている…そんな企業様は一定数存在しているのではないでしょうか。

自動化をすることができれば、危険な作業や重労働から作業員を解放できるため、安全性が大きく向上します。特に、溶接や有害物質を扱う工程などでの恩恵は計り知れません。作業環境を整えることで、人材採用や人が辞めない環境づくりを行うことができます。

工場の自動化における課題

工場の自動化にはたくさんの良い面がありますが、同時に課題も存在します。自動化における課題は、以下の3つに集約されます。

工場の自動化における課題①:初期投資コストの高さ

先述の事例紹介をご覧になるとおわかりかと思いますが、工場の自動化に必要な設備やシステムの導入には多額の初期投資が必要となります。

ロボットや制御システムの購入費用に加え、既存設備との統合や作業環境の改修費用も発生します。正直なところ、中小企業にとっては負担が大きく、自動化を見送らざるを得ないケースも一定数存在します。ただ、近年では“補助金バブル”と呼ばれるほど、国の補助金制度が充実しています。補助金を活用することで、通常よりも安価に自動化をおこなうことができます。

⇒2024 年補助金動向予測はこちら

工場の自動化における課題②:熟練した技術者の確保の難しさ

自動化された設備を正しく運用し、メンテナンスできる専門技術者の確保が課題となります。特にロボット制御やシステムインテグレーションに精通した人材は不足しており、また技術者の育成には時間と費用がかかります。

工場の自動化における課題③:柔軟性の欠如

自動化された工程は非常に効率的ですが、製品の仕様変更や異種製品の生産には不向きです。

設備をカスタマイズするための工事が必要になるなど、柔軟性に欠ける傾向にあります。失敗しないためには、上流工程における自社に即した要件定義が非常に重要です。また、協働ロボットであれば、ロボット自体を移動させることが可能なため、比較的柔軟に品種追加や仕様変更に対応することができます。

工場自動化の流れ

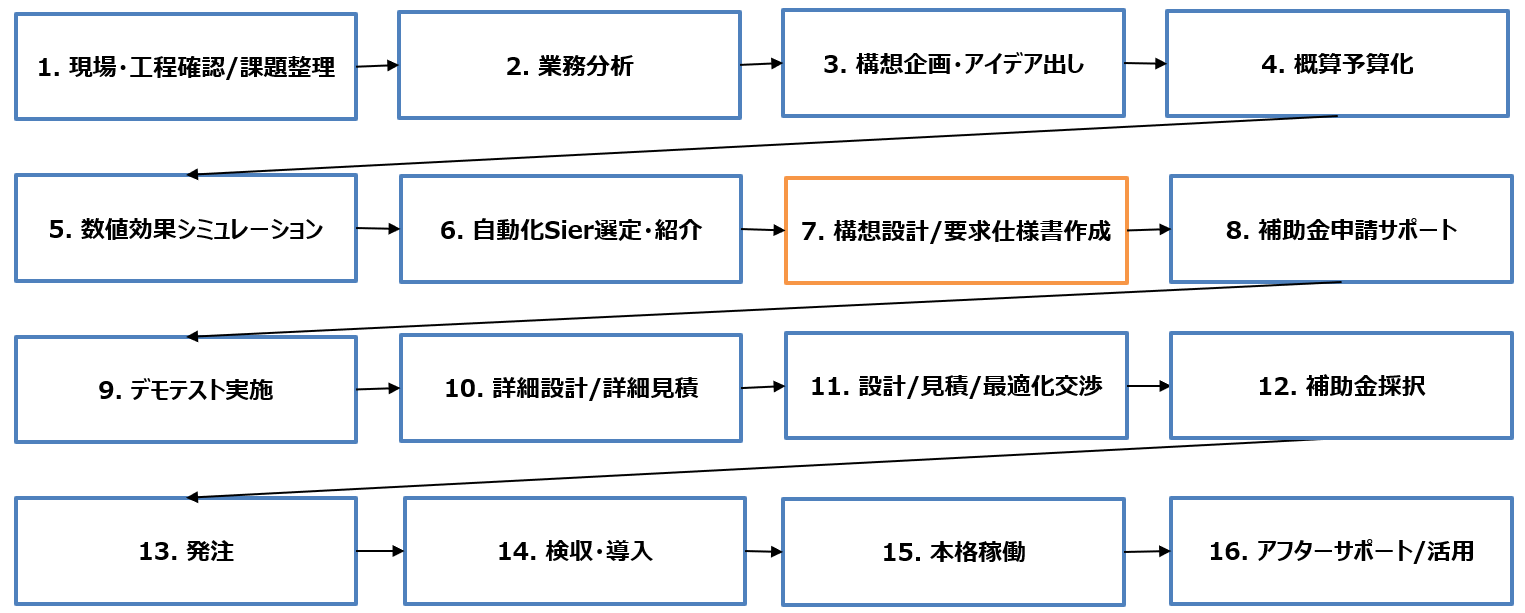

工場の自動化を実現するためには、以下のような流れが一般的です。

図 工場の自動化フロー

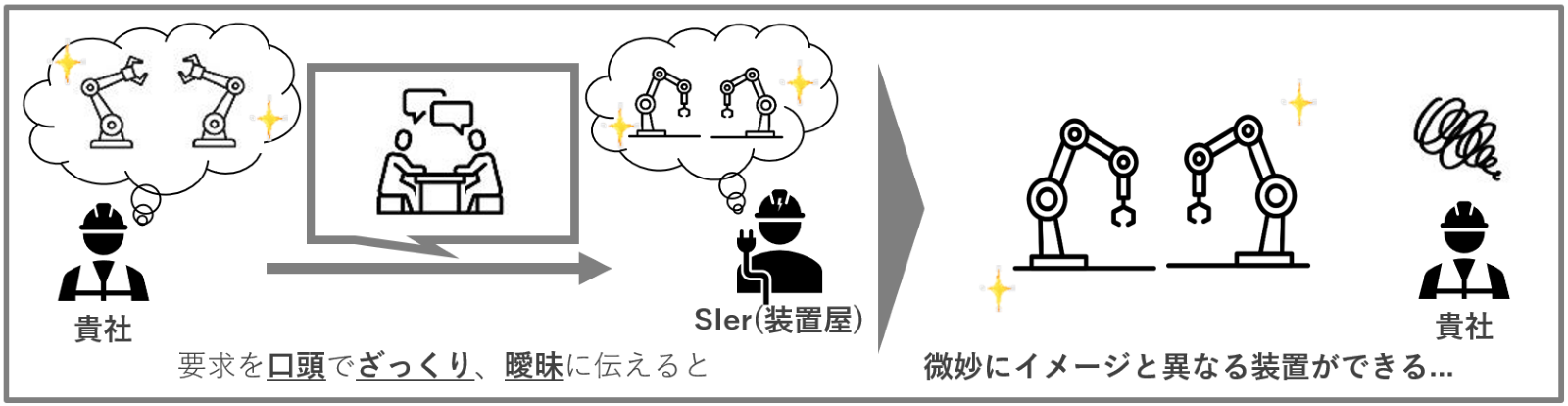

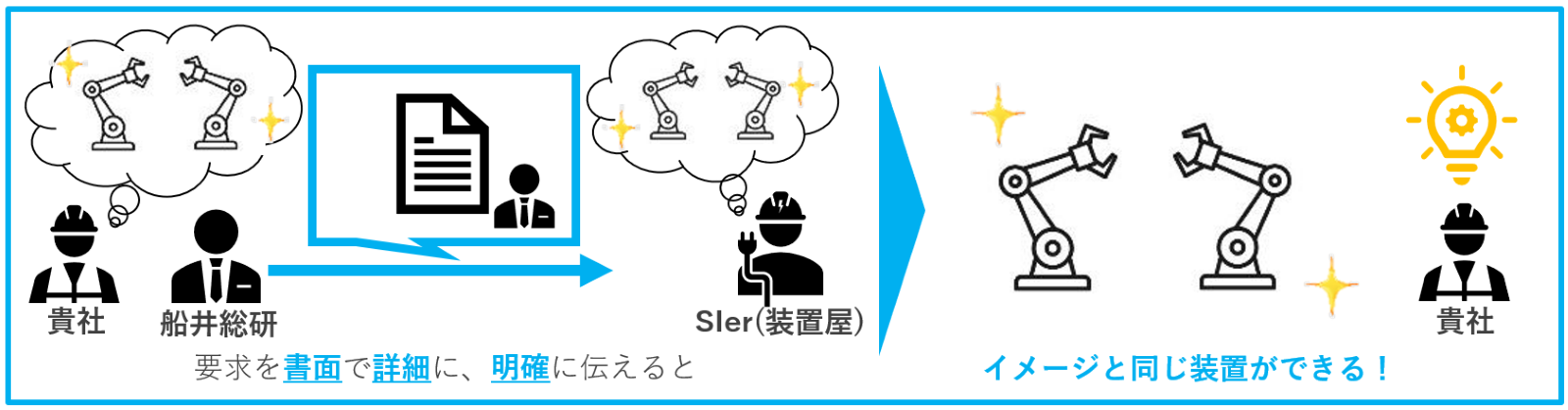

特に重要なのは、「7.要求仕様書の作成」です。要求仕様書とは、自動化のために必要な仕様をSIerに要求する仕様書のことを指します。

適切な要求仕様書を作ることができなければ、要件が曖昧になり、トラブルが発生する可能性が高まります。

作成難易度が非常に高い要求仕様書ですが、適切な要求仕様書が作成できなければ、思い描くような自動化をおこなうことはできません。

⇒関連記事:「要件定義書」と「要求仕様書・RFP」の違いとは!?基本の流れと重要性、記載内容について解説!

自動化実現のポイント

最後に、工場の自動化を成功させる際におさえておくべき3つのポイントについて紹介します。

工場の自動化を実現する際のポイント①:全社を挙げて自動化に取り組む

工場の自動化は、時間・工数・お金などのさまざまな労力をかけることで達成されます。生産現場だけ、経営層だけでプロジェクトを推進しても、思い描く自動化を実現することは非常に難しいです。“経営層の強力なリーダーシップ”、“現場スタッフの理解と協力”この両輪があって初めて、自動化プロジェクトは成しえます。自動化への意識改革を促し、スムーズな移行を図るためにも全社一丸となった体制作りが重要です。

工場の自動化を実現する際のポイント②:段階的なアプローチ

“自動化したい“という思いや構想が先行し、一気に自動化を進めてしまうと、失敗する可能性が高まります。寧ろ急激に自動化を進めてしまうと、現場の作業員が変化を許容することができなくなり、自動化に対して苦手意識をもってしまう懸念があります。

そのため、最初は一部の工程から自動化を始め、その効果を確認しながら、徐々に自動化範囲を広げていくアプローチが望ましいでしょう。トライ&エラーを重ねながら自動化ノウハウを蓄積し、リスクを最小限に抑えることができます。また、現場の作業員の方の成功体験を少しずつ積んでいくことで、社内の自動化推進をさらに進めることができます。

工場の自動化を実現する際のポイント③:外部企業の利用

自社内に自動化に関する知見を持っている社員がいれば、その社員を主導にしてプロジェクトを推進していくのが良いでしょう。しかし、そんな知見を持っている社員が在籍していない企業様もいらっしゃるかと思います。そんな企業様は、外部企業を頼ることを強くおすすめします。

コンサルを利用する

工場の自動化をおこなう際は、コンサルティング会社を利用することを強くおすすめします。

- さまざまある課題のうち、どこから自動化をおこなえば良いのか?

- どんどん新しい技術が出てきているが、どんなサービスが自社に合っているのか?

- 目の前の仕事もおこないながら、自動化プロジェクトを完遂することができるのか?

など、自動化に関するお悩みは多岐に渡ります。

コンサルティング会社を活用することで、自社内のみで取り組むよりも速く、かつ精度高くプロジェクトを成功させることができます。

船井総研では、以下を強みとしながらコンサルティングをおこなっております。

- 製造業専門×自動化専門のコンサルタントがおこなう要件定義

- 作成難易度が高い、要求仕様書の作成代行

- SIer 選定/設備の価格交渉

- 設備導入後の運用面もサポート

ご相談をご希望の方は以下のフォームよりお問い合わせください。

まとめ

工場の自動化は生産性向上や人手不足対策、品質向上など、さまざまなメリットが期待できる一方で、初期コストの高さや技術者の確保、柔軟性の欠如といった課題もあります。

しかし、適切な手順と対策を講じることで、これらの課題を乗り越え、自動化を着実に実現できるはずです。

経営層の強力なリーダーシップと、全社員の理解と協力の下、段階的な取り組みと人材育成を行うことが成功の鍵となります。

船井総研では、工場における自動化コンサルティングをおこなっております。

ご興味をお持ちの方は 1 時間程度の、無料相談会を活用ください。

自動化専門のコンサルタントが、対応させていただきます。