記事公開日:2020.08.27

最終更新日:2024.11.14

協働ロボットの特徴と導入成功事例3選

本記事では、まず協働ロボットの概要や特徴について、従来の産業用ロボットとの違いや導入メリットを踏まえながら紹介します。

次に協働ロボットの主要メーカーや活用方法、導入事例を紹介します。導入事例の紹介では、協働ロボットが多様な工程において導入した事例があることを理解することができます。本記事で協働ロボットの理解が深まれば幸いです。

⇒関連記事:日本&海外の協働ロボットメーカー16社の特徴を紹介!

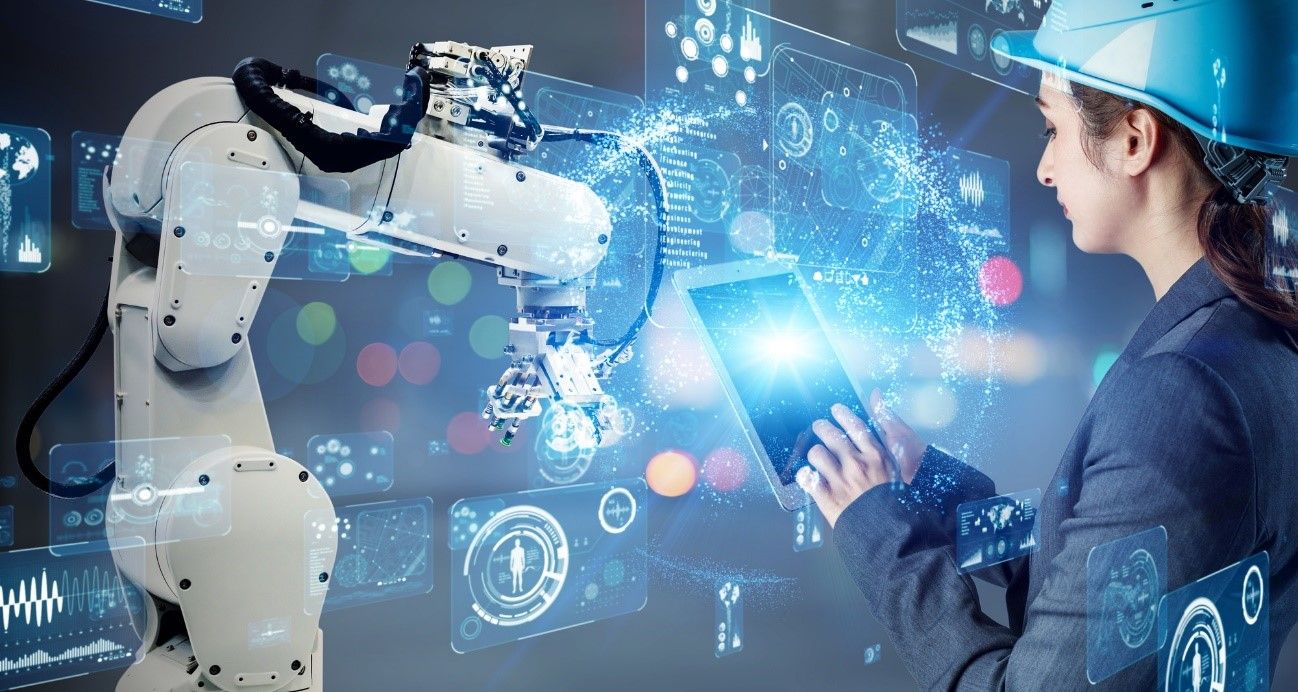

1.協働ロボットとは何か。

協働ロボットとは、人と安全に共存して作業できる産業用ロボットです。従来の産業用ロボットと異なり、安全柵で隔離する必要がなく、人と協力して作業することで、生産性向上や人材不足解消に貢献します。

具体的には、以下の特徴があります。

- 人が行う作業を補助したり、人と連携して作業したりすることが得意

- 人と接触しても安全なように、衝突検知機能や速度制限機能などを備えている

- モーターの出力が小さく、人に危害を加えるリスクが低い

従来の産業用ロボットは安全柵が必要で、人と隔離された場所で作業していました。しかし、協働ロボットは安全性を高めるための様々な技術が搭載されているため、人と並んで作業することが可能です。

具体的には以下のようなシーンで活用が可能です。

このように、協働ロボットは人とロボットが協力して働くことで、より効率的で柔軟な生産システムを実現できる革新的な技術と言えます。

⇒関連記事:工場の自動化 (ファクトリーオートメーション) とは?成功事例5選やメリット、実現までの流れを一挙解説!

2.協働ロボットの特徴

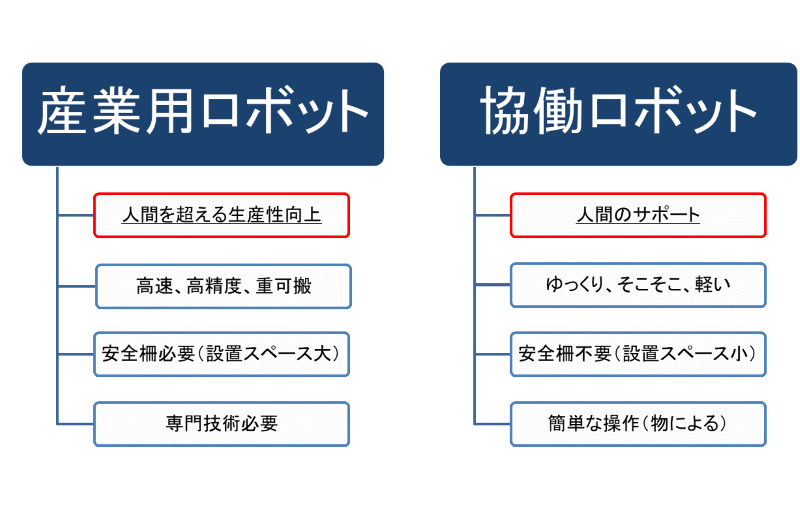

協働ロボットの大きな特徴をあげるとすれば、

- 人間のサポート、というイメージ

- 軽い物をゆっくり

- 安全柵が不要

- 操作が簡単

という4つの特徴が挙げられます。

▲協働ロボットと産業用ロボットの特徴の違い

協働ロボットと産業用ロボットの特徴

上記のような特徴から、

・産業用ロボット → 大量生産向き

・協働ロボット → 多品種少量生産向き

と言えるでしょう。

具体的には「安全柵が不要」という特徴を活かして、

・既存の狭いスペースを有効活用

・使わない時は移動させる、使いたい場所で使う、のようなフレキシブルな運用が可能となります。

また、「簡易的な操作」や「簡易的な設備」という特徴があるため、

・低コストでの導入

・低コストでの改善、品種追加

が可能です。

前項でもお話した通り、上記のような特徴から、協働ロボットは中小企業の多品種少量生産の自動化に適したロボットです。

3.協働ロボット導入成功事例3選

協働ロボット導入成功事例①:Y社 ワーク投入取り出し自動化

Y社では、マシニングセンタへのワーク供給作業の自動化に成功しました。業種と自動化効果、投資金額は以下のようになっています。

| 業種 | 金属機械加工業 |

|---|---|

| 従業員 | 10名 |

| 自動化効果 | 熟練作業者の工数を削減 |

| 費用 | 約500万円 |

Y社の成功事例の特徴は、ワークストッカーなどを自社で製作し、低コストでの導入を実現した点です。

ロボット導入の際、ロボット本体代金に加え、周辺機器で費用がかさんでしまうケースが少なくありません。Y社では、周辺機器を自社内で製作し、加工機との接続も内製化することで、低コストの自動化に成功しました。ちなみに、加工機との接続は電気的な接続ではありません。加工のスタートボタンはロボットが物理的に押し、加工機の扉はロボットが物理的に開けています。

協働ロボットの導入により、熟練作業者は他の高難易度の業務に集中できるようになりました。

協働ロボット導入成功事例②:S社 ワーク投入取り出し自動化

S 社では、協働ロボットを使うことによって、加工機へのワーク投入作業の自動化に成功しました。

| 業種 | 樹脂加工業 |

|---|---|

| 従業員 | 8名 |

| 自動化効果 | 100時間/月の工数削減 |

| 費用 | 約500万円 |

S社の成功事例の特徴は、SIer なしでロボット導入を行った点です。ロボット導入のネックになりがちな費用として、SIer 費用があげられます。 (S社でロボット導入を検討した際は、ロボット本体代金のほかに SIer 費用が 1000 万円近く見積もられていました。)

S社では、自社で内製化することで、SIer 費用を押さえながらロボット活用を行うことに成功しました。

内製化の利点は、自動化品種の追加や、製造ラインの変更に比較的容易に対応できることです。ロボット立ち上げ時に、技術的な開発部分を SIer に任せてしまうと、新たに品種追加を行う際はさらに SIer に費用を払わなくてはなりません。内製化は時間も工数もかかりますが、中長期的に見れば経営効果は高いでしょう。

また、この会社様は従業員数 10 名以下の会社様のため、1 日数時間だけ単純作業を自動化するだけでも、高い自動化効果を発揮することができます。従業員数が少なくなればなるほど捻出される時間の価値が高まるため、ロボット活用は事業規模が小さい会社様ほど効果を発揮できるといえます。

⇒関連記事:日本&海外の協働ロボットメーカー16社の特徴を紹介!

協働ロボット導入成功事例②:F社 本溶接自動化

F社では、TIG溶接作業の自動化に成功しました。

| 業種 | 板金加工業 |

|---|---|

| 従業員 | 100名 |

| 自動化効果 | 熟練技術の継承、熟練作業者の工数を削減 |

| 費用 | 1200万円 |

F社の成功事例の特徴は、時間がかかり、かつ熟練技術であった本溶接を自動化した点です。

本溶接は、溶接ビード長が長ければ長いほど、時間がかかってしまいます。また、TIG溶接は難易度が高く、作業者が一人前になるためには数年を要します。F社では、工数削減と熟練技術継承の2つの観点から、効果を出すことができました。協働ロボットを導入し、TIG溶接作業の自動化することで、熟練作業者の工数削減、熟練技術を継承することができました。

4.未経験でも協働ロボットを導入する方法

ロボットや自動化において全く知識の無い状態で協働ロボット導入を検討するのは難しいことです。

協働ロボットの導入においては自社の作業工程、製品特性、生産実績等を理解して協働ロボットを活用する工程、製品を決めることが重要です。

協働ロボットは購入するだけでは何の仕事も出来ません。

協働ロボットを活用するために適切な工程、適切な製品を把握し、適切な周辺機器を選定し、適切なセットアップをしてこそ協働ロボットは価値を発揮します。

まずは、自社の状況、ニーズを把握し活用条件を決めることから始めましょう。

と言っても、何から初めて良いか分からない方も多いはず。

工場AI・ロボット.comを運営している㈱船井総合研究所では、これらの現状分析から活用条件の決定、協働ロボット活用構想の立案、投資対効果試算シミュレーション、適切なロボットメーカーの選定、適切なシステムインテグレータの選定、メーカー及びインテグレータとの打ち合わせ、導入後のアフターフォローまで一貫してお手伝いすることが可能です。

まずはオンラインにて無料で御社の協働ロボット活用の可能性を診断致します。

■中小製造業がロボット導入で費用対効果を最大化するために最初にすべきこと

https://www.funaisoken.co.jp/dl-contents/smart-factory_smart-factory_02412_S045

【このような方にオススメ】

- 導入経験がない事業主でもロボット導入において最初にすべきことがわかる!

- 人手を掛けずに生産性を上げるロボット活用手法がわかる!

- 多品種少量生産対応の中小製造業のロボット活用手法がわかる!

工場のロボット活用に関するおすすめ記事

・産業用ロボットの価格はどれくらい?工場への導入までの流れとコストを解説

協働ロボットに関するおすすめ記事

・JIMTOFから読み解く自動化・ロボット化最新技術トレンド

関連コラム

ロボットのティーチングとは?ティーチングの種類と概要を解説

2019.08.27

溶接ロボットで行う自動化の方法とは?

2019.08.29

産業用ロボットとは?最新動向からロボットの違いを知る

2019.09.17