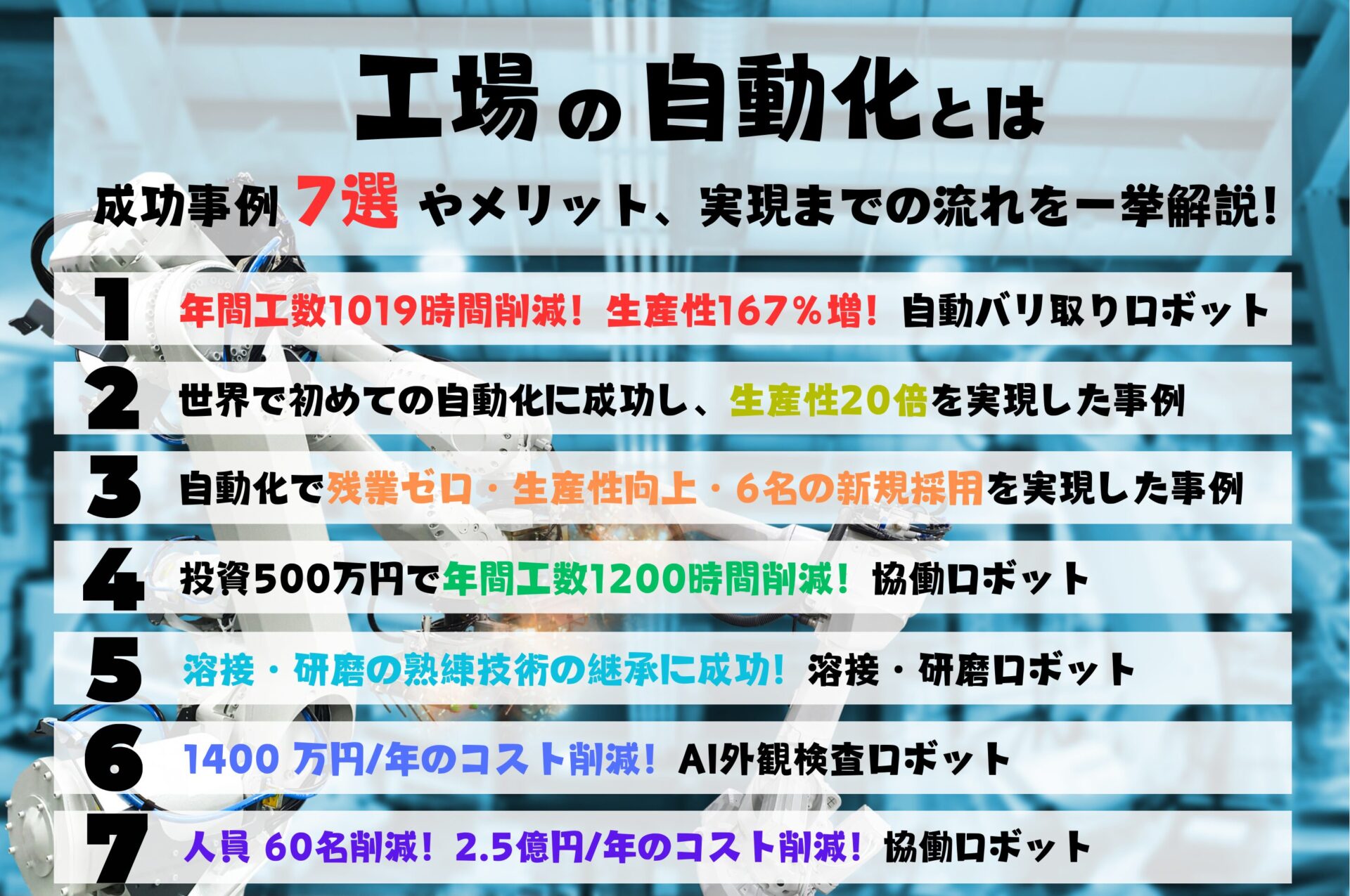

社長インタビュー_費用対効果1400万円/年!樹脂成形品の外観検査をAIで自動化した事例!

2024.11.13

いつもお世話になっております。株式会社船井総合研究所の川端です。

今回は、製造現場における人材不足や品質管理にお悩みの方必見!

AI外観検査システムの導入に成功した株式会社ササノ合成 代表取締役 笹野英一氏にインタビューを行いました。

導入のきっかけから、費用対効果、導入後の良かった点・悪かった点まで、笹野社長の生の声をお届けします。

貴社の情報収集の一助になれば幸いです。

1.導入の経緯

川端:本日は、AI外観検査導入の成功事例として、笹野社長にお話を伺います。まず、導入のきっかけを教えていただけますか?

笹野社長:そうですね、以前から外観検査の自動化は検討していました。というのも、検査員の不足や高齢化、検査基準を統一するのが難しいといった課題があったからです。それに、検査員によって検査の出来高にばらつきがあって、残業や休日出勤で対応しなければならないこともあって困っていました。そこで、自動化について色々調べていたんですが、10年ほど前に検査の自動化を検討した時は、画像検査の後に結局人の検査が必要になってしまい、なかなか良い方法が見つかりませんでした。

川端:従来の画像検査では完全な自動化は難しかったということでしょうか?

笹野社長:ええ、当時はそうでしたね。ところが、2019年に船井総研様のAIを用いた外観検査のセミナーを聴講して、AIなら自動化できる可能性を感じたんです。もちろん、不安もありましたけどね。透明な製品や乳白色、シルバー、白色の製品などの不良品が画像として見ることができるのか、検査作業時の人の作業が取り込めるのか、製品の合否の判定はどうやって行うのかなど、色々考えました。

川端:AIによる画像検査は未知数な部分が多かったと思いますが、導入に踏み切ったのはなぜですか?

笹野社長:まずは個別に面談をしていただき、概要説明や調査を依頼しました。そして、実際に自動化できるのか、確証をつかみたかったので、コンサルを依頼し、PoC(概念実証)を実施しました。2回のPoCにより、グッと検査自動化の実現性を高めることができました。当時最新の検査システムの導入実現性を検証できたこと、そして、AI化による検査工程の自動化の内容でものづくり補助金の申請・採択されたことも大きかったです。

2.費用対効果

川端:導入費用と費用対効果について教えてください。

笹野社長:導入前は、目視検査員2名で年間約1,000万円の人件費がかかっていました。導入費用は、搬送部が約3,400万円、検査部が1,000万円で、補助金が1,000万円でした。費用対効果としては、約3.5年で投資金額を回収できる見込みです。

川端:なるほど。投資回収のめども立って、導入に踏み切れたわけですね。

笹野社長:はい、そうです。人件費の削減以外にも効果はありました。

3.導入後の良かった点、悪かった点

川端:実際に検査機を導入してみて、良かった点はありますか?

笹野社長:そうですね、まず挙げられるのは、やはり目視検査を自動化できたことですね。以前は検査員不足に悩まされていましたが、その問題を解消できたことは非常に大きいです。

川端:人材不足の解消は大きなメリットですね。

笹野社長:はい。それに加えて、検査基準が一定になったことも大きなメリットです。人の目による検査では、どうしても担当者によって判断にばらつきが出てしまうことがありましたが、AIなら常に同じ基準で検査を行うことができます。おかげで、品質の安定化につながっています。

川端:品質の安定化は、お客様からの信頼にもつながりますね。

笹野社長:おっしゃる通りです。さらに、外観過剰品質の見直しもできました。以前は、人の目で見て判断していたため、必要以上に厳しく検査を行っていた部分がありました。AI外観検査システムの導入により、客観的なデータに基づいた検査が可能となり、過剰品質を見直すことで、コスト削減にも貢献しました。

川端:なるほど。コスト削減にもつながったんですね。

笹野社長:はい。あと、これは副次的な効果かもしれませんが、元々は目視検査を担当していた従業員を、他の業務に配置転換することができたことも良かった点ですね。AI外観検査システムの導入によって、人材をより有効に活用できるようになりました。

川端:人材の有効活用は、企業にとって非常に重要ですね。

笹野社長:ええ、まさにその通りです。

川端:反対に、導入して困った点はありますか?

笹野社長:そうですね…、検査機のトラブルが起こったとき、復旧までに時間がかかる場合があるのが課題ですね。特に、人の調整が難しく、生産計画に影響が出ることがありました。

川端:トラブル発生時の対応は、今後の改善点ですね。

笹野社長:はい。また、光源のずれなどが発生した場合、元の状態に戻すのが難しいこともありました。調整に時間がかかり、作業効率が低下する原因となることもありましたね。

川端:なるほど。光源調整の難しさも課題として挙げられるんですね。

笹野社長:ええ。それと、導入後に課題だと感じたことは.....

続きは下部に記載のセミナーにてご紹介いたします!

4.まとめ

今回は、株式会社ササノ合成 代表取締役 笹野氏にAI外観検査システム導入の背景や効果、そして導入後の良かった点、悪かった点についてお伺いしました。

AI外観検査システム導入を検討されている方は、ぜひ今回のインタビューを参考にしてください。

2025年2月に開催されるAI外観検査セミナーでは、笹野社長が実際に経験したAI外観検査導入の成功事例をさらに詳しくご紹介いたします。

AI外観検査導入を検討されている方、製造現場の効率化・省人化にご興味のある方は、ぜひご参加ください!

■関連するセミナーのご案内

樹脂成型・ゴム製品製造業向け AI外観検査 社長セミナー

セミナー詳細・申込はこちらから↓↓↓

https://www.funaisoken.co.jp/seminar/121701_MV いつもお世話になっております。株式会社船井総合研究所の川端です。

今回は、製造現場における人材不足や品質管理にお悩みの方必見!

AI外観検査システムの導入に成功した株式会社ササノ合成 代表取締役 笹野英一氏にインタビューを行いました。

導入のきっかけから、費用対効果、導入後の良かった点・悪かった点まで、笹野社長の生の声をお届けします。

貴社の情報収集の一助になれば幸いです。

1.導入の経緯

川端:本日は、AI外観検査導入の成功事例として、笹野社長にお話を伺います。まず、導入のきっかけを教えていただけますか?

笹野社長:そうですね、以前から外観検査の自動化は検討していました。というのも、検査員の不足や高齢化、検査基準を統一するのが難しいといった課題があったからです。それに、検査員によって検査の出来高にばらつきがあって、残業や休日出勤で対応しなければならないこともあって困っていました。そこで、自動化について色々調べていたんですが、10年ほど前に検査の自動化を検討した時は、画像検査の後に結局人の検査が必要になってしまい、なかなか良い方法が見つかりませんでした。

川端:従来の画像検査では完全な自動化は難しかったということでしょうか?

笹野社長:ええ、当時はそうでしたね。ところが、2019年に船井総研様のAIを用いた外観検査のセミナーを聴講して、AIなら自動化できる可能性を感じたんです。もちろん、不安もありましたけどね。透明な製品や乳白色、シルバー、白色の製品などの不良品が画像として見ることができるのか、検査作業時の人の作業が取り込めるのか、製品の合否の判定はどうやって行うのかなど、色々考えました。

川端:AIによる画像検査は未知数な部分が多かったと思いますが、導入に踏み切ったのはなぜですか?

笹野社長:まずは個別に面談をしていただき、概要説明や調査を依頼しました。そして、実際に自動化できるのか、確証をつかみたかったので、コンサルを依頼し、PoC(概念実証)を実施しました。2回のPoCにより、グッと検査自動化の実現性を高めることができました。当時最新の検査システムの導入実現性を検証できたこと、そして、AI化による検査工程の自動化の内容でものづくり補助金の申請・採択されたことも大きかったです。

2.費用対効果

川端:導入費用と費用対効果について教えてください。

笹野社長:導入前は、目視検査員2名で年間約1,000万円の人件費がかかっていました。導入費用は、搬送部が約3,400万円、検査部が1,000万円で、補助金が1,000万円でした。費用対効果としては、約3.5年で投資金額を回収できる見込みです。

川端:なるほど。投資回収のめども立って、導入に踏み切れたわけですね。

笹野社長:はい、そうです。人件費の削減以外にも効果はありました。

3.導入後の良かった点、悪かった点

川端:実際に検査機を導入してみて、良かった点はありますか?

笹野社長:そうですね、まず挙げられるのは、やはり目視検査を自動化できたことですね。以前は検査員不足に悩まされていましたが、その問題を解消できたことは非常に大きいです。

川端:人材不足の解消は大きなメリットですね。

笹野社長:はい。それに加えて、検査基準が一定になったことも大きなメリットです。人の目による検査では、どうしても担当者によって判断にばらつきが出てしまうことがありましたが、AIなら常に同じ基準で検査を行うことができます。おかげで、品質の安定化につながっています。

川端:品質の安定化は、お客様からの信頼にもつながりますね。

笹野社長:おっしゃる通りです。さらに、外観過剰品質の見直しもできました。以前は、人の目で見て判断していたため、必要以上に厳しく検査を行っていた部分がありました。AI外観検査システムの導入により、客観的なデータに基づいた検査が可能となり、過剰品質を見直すことで、コスト削減にも貢献しました。

川端:なるほど。コスト削減にもつながったんですね。

笹野社長:はい。あと、これは副次的な効果かもしれませんが、元々は目視検査を担当していた従業員を、他の業務に配置転換することができたことも良かった点ですね。AI外観検査システムの導入によって、人材をより有効に活用できるようになりました。

川端:人材の有効活用は、企業にとって非常に重要ですね。

笹野社長:ええ、まさにその通りです。

川端:反対に、導入して困った点はありますか?

笹野社長:そうですね…、検査機のトラブルが起こったとき、復旧までに時間がかかる場合があるのが課題ですね。特に、人の調整が難しく、生産計画に影響が出ることがありました。

川端:トラブル発生時の対応は、今後の改善点ですね。

笹野社長:はい。また、光源のずれなどが発生した場合、元の状態に戻すのが難しいこともありました。調整に時間がかかり、作業効率が低下する原因となることもありましたね。

川端:なるほど。光源調整の難しさも課題として挙げられるんですね。

笹野社長:ええ。それと、導入後に課題だと感じたことは.....

続きは下部に記載のセミナーにてご紹介いたします!

4.まとめ

今回は、株式会社ササノ合成 代表取締役 笹野氏にAI外観検査システム導入の背景や効果、そして導入後の良かった点、悪かった点についてお伺いしました。

AI外観検査システム導入を検討されている方は、ぜひ今回のインタビューを参考にしてください。

2025年2月に開催されるAI外観検査セミナーでは、笹野社長が実際に経験したAI外観検査導入の成功事例をさらに詳しくご紹介いたします。

AI外観検査導入を検討されている方、製造現場の効率化・省人化にご興味のある方は、ぜひご参加ください!

■関連するセミナーのご案内

樹脂成型・ゴム製品製造業向け AI外観検査 社長セミナー

セミナー詳細・申込はこちらから↓↓↓

https://www.funaisoken.co.jp/seminar/121701_MV