製造業にも当てはまる?飲食業の倒産数から見るAIロボット活用の最前線

2022.08.24

1.増加傾向にある飲食業の倒産数

近年、飲食業の倒産件数は増加傾向にあります。それを後押ししていると考えられているのが「人手不足」「賃金の増加」「原材料の高騰」です。

2021年度は減少傾向にあるように見えますが、コロナ対策の一環で助成金が支給されたことによる一時的な効果であると考えられており、依然過去最多の前年に次ぐ件数がやむを得ず倒産しています。

2022年8月1日段階では東京都の最低賃金が1,041円からは31円UPの1,072円とすることが検討されています。

人手不足の状況が加速する中で、確保した人材を離さないためにも企業側はさらに賃金を上げるなどの工夫が強いられています。

さらにロシア-ウクライナ間情勢もあり、様々な原材料価格が急激なスピードで高騰しています。つまり、飲食業では「原価」が上限なく急激なスピードで高騰しているのです。

これは、飲食業に限った話ではなく、製造業にも置き換えることができる内容です。

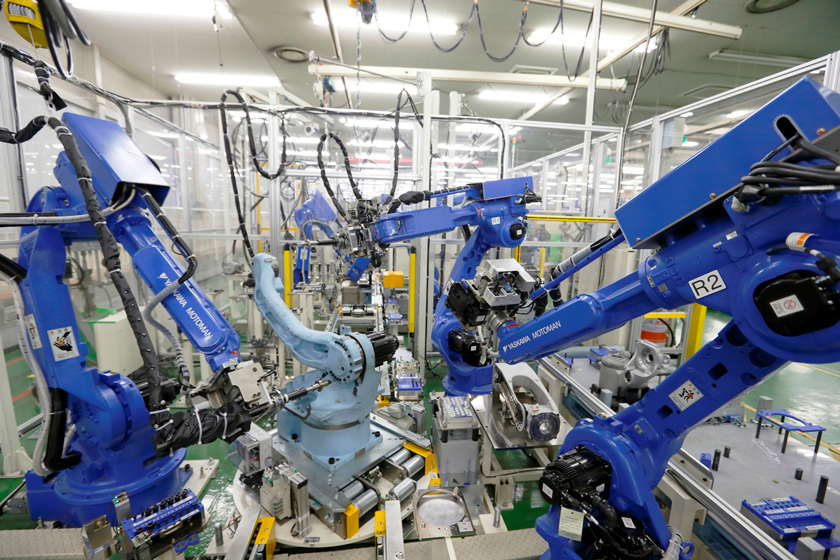

2.3Kから脱却&原価を抑えるための“AIロボット活用”

製造業の労働環境について、よく「3K(きつい、汚い、危険)」という表現が用いられます。これは、飲食業界にとっても同じです。

そこで現在、食品製造業にとどまらず外食産業業でもAIロボット技術への関心が高まっています。

例えば、Flippyというシステムは高温の油で揚げるような厨房での危険な仕事を人間のスタッフの代わりに行うことができます。

このとき、FlippyはAIを用いて食品を区別してフライヤーに入れることができ、油で揚げてから別の容器に移す最終工程までを完了させることができます。

ここでポイントなのは「AI」を活用しているという点です。机上で設定したものを量産するのが従来のロボットの概念でしたが、AIを用いることでその場の温度や湿度、分類されていない原材料の分別なども加味することができます。

さらに最近では、ファミリーマート経済産業省店にAIシステムを導入したロボット『TX SCARA』が導入されました。

これは、独自のAIシステム『Gordon』の自動制御により、バックヤードなどの狭いスペースで稼働可能となる水平多関節型のロボットです。

このAIロボットの導入で一日約1,000本行われている飲料陳列業務を、ロボットが人に代わって24時間担うことができます。

重いペットボトルなどの陳列は3Kの一つとしてカウントできると考えられますが、この「きつい」業務をロボットに置き換えることができるため従業員の負担が減り、従業員は売り場を離れることなく接客業務などのより付加価値の高い業務に取り組むことができます。

今回は飲食業で普及が進むAIロボットについてご紹介しました。特に製造業の皆様においては、飲食業界は他人事ではないかと思います。

加速する原価高騰への対策として、導入を検討してみてはいかがでしょうか。

■【無料ダウンロード】工場のAI化・デジタル化最新事例解説レポート

▼事例レポート無料ダウンロードお申し込みはこちら▼

「AIやデジタルツールなどを使うことで、工場内のどのような課題を解決できるのか?」

「工場のDX(デジタルトランスフォーメーション)に関して、具体的な事例を知りたい」

本レポートでは、「工場のAI・デジタル化」にテーマを絞った上で、各種事例をご紹介いたします。

【事例①】AI活用を通じて「見積もり業務の標準化・脱属人化」を推進

【事例②】AIを活用した「類似案件検索システム」の確立

【事例③】AIを活用した外観検査体制の構築

【事例④】現場に散乱していた生産日報・日常点検表等のペーパーレス化を実現

【事例⑤】メンテナンス事業の案件情報一元管理

【事例⑥】営業担当者のワンストップ簡易設計システムの構築

【事例⑦】クラウドIoTによる設備の故障予知

■オンラインセミナー開催のお知らせ

【メーカー経営者のためのAI活用戦略セミナー】~取り組み事例に学ぶ!メーカー経営にAIを活⽤する具体的⽅法とは!!~

無料ダウンロードはこちらから

https://www.funaisoken.co.jp/seminar/088304

このような方にオススメ

自社の経営にAIがどう適用できるかを知りたいメーカー経営者の方

営業がまだまだ属人的で、営業スタッフ個人のスキルに依存していると感じているメーカー経営者の方

商品企画や設計開発部門でノウハウが標準化されずに人材育成が遅れていると感じているメーカー経営者の方

生産技術・生産管理部門も特定の熟練者に知見とノウハウが集中していると感じているメーカー経営者の方

製造部門では熟練技術・職人的な業務があり、属人化・ブラックBOX化していると感じているメーカー経営者の方

お申し込みはこちらから⇒

https://www.funaisoken.co.jp/seminar/088304

1.増加傾向にある飲食業の倒産数

近年、飲食業の倒産件数は増加傾向にあります。それを後押ししていると考えられているのが「人手不足」「賃金の増加」「原材料の高騰」です。

2021年度は減少傾向にあるように見えますが、コロナ対策の一環で助成金が支給されたことによる一時的な効果であると考えられており、依然過去最多の前年に次ぐ件数がやむを得ず倒産しています。

2022年8月1日段階では東京都の最低賃金が1,041円からは31円UPの1,072円とすることが検討されています。

人手不足の状況が加速する中で、確保した人材を離さないためにも企業側はさらに賃金を上げるなどの工夫が強いられています。

さらにロシア-ウクライナ間情勢もあり、様々な原材料価格が急激なスピードで高騰しています。つまり、飲食業では「原価」が上限なく急激なスピードで高騰しているのです。

これは、飲食業に限った話ではなく、製造業にも置き換えることができる内容です。

2.3Kから脱却&原価を抑えるための“AIロボット活用”

製造業の労働環境について、よく「3K(きつい、汚い、危険)」という表現が用いられます。これは、飲食業界にとっても同じです。

そこで現在、食品製造業にとどまらず外食産業業でもAIロボット技術への関心が高まっています。

例えば、Flippyというシステムは高温の油で揚げるような厨房での危険な仕事を人間のスタッフの代わりに行うことができます。

このとき、FlippyはAIを用いて食品を区別してフライヤーに入れることができ、油で揚げてから別の容器に移す最終工程までを完了させることができます。

ここでポイントなのは「AI」を活用しているという点です。机上で設定したものを量産するのが従来のロボットの概念でしたが、AIを用いることでその場の温度や湿度、分類されていない原材料の分別なども加味することができます。

さらに最近では、ファミリーマート経済産業省店にAIシステムを導入したロボット『TX SCARA』が導入されました。

これは、独自のAIシステム『Gordon』の自動制御により、バックヤードなどの狭いスペースで稼働可能となる水平多関節型のロボットです。

このAIロボットの導入で一日約1,000本行われている飲料陳列業務を、ロボットが人に代わって24時間担うことができます。

重いペットボトルなどの陳列は3Kの一つとしてカウントできると考えられますが、この「きつい」業務をロボットに置き換えることができるため従業員の負担が減り、従業員は売り場を離れることなく接客業務などのより付加価値の高い業務に取り組むことができます。

今回は飲食業で普及が進むAIロボットについてご紹介しました。特に製造業の皆様においては、飲食業界は他人事ではないかと思います。

加速する原価高騰への対策として、導入を検討してみてはいかがでしょうか。

■【無料ダウンロード】工場のAI化・デジタル化最新事例解説レポート

▼事例レポート無料ダウンロードお申し込みはこちら▼

「AIやデジタルツールなどを使うことで、工場内のどのような課題を解決できるのか?」

「工場のDX(デジタルトランスフォーメーション)に関して、具体的な事例を知りたい」

本レポートでは、「工場のAI・デジタル化」にテーマを絞った上で、各種事例をご紹介いたします。

【事例①】AI活用を通じて「見積もり業務の標準化・脱属人化」を推進

【事例②】AIを活用した「類似案件検索システム」の確立

【事例③】AIを活用した外観検査体制の構築

【事例④】現場に散乱していた生産日報・日常点検表等のペーパーレス化を実現

【事例⑤】メンテナンス事業の案件情報一元管理

【事例⑥】営業担当者のワンストップ簡易設計システムの構築

【事例⑦】クラウドIoTによる設備の故障予知

■オンラインセミナー開催のお知らせ

【メーカー経営者のためのAI活用戦略セミナー】~取り組み事例に学ぶ!メーカー経営にAIを活⽤する具体的⽅法とは!!~

無料ダウンロードはこちらから

https://www.funaisoken.co.jp/seminar/088304

このような方にオススメ

自社の経営にAIがどう適用できるかを知りたいメーカー経営者の方

営業がまだまだ属人的で、営業スタッフ個人のスキルに依存していると感じているメーカー経営者の方

商品企画や設計開発部門でノウハウが標準化されずに人材育成が遅れていると感じているメーカー経営者の方

生産技術・生産管理部門も特定の熟練者に知見とノウハウが集中していると感じているメーカー経営者の方

製造部門では熟練技術・職人的な業務があり、属人化・ブラックBOX化していると感じているメーカー経営者の方

お申し込みはこちらから⇒

https://www.funaisoken.co.jp/seminar/088304