記事公開日:2024.02.05

最終更新日:2024.02.05

外観検査の自動化とは?導入までの流れや、成功させるポイントを解説!

いつも当コラムをご愛読いただきありがとうございます。

1.外観検査の自動化とは

外観検査は、製品や原材料の品質確保を重視する製造業において不可欠な工程です。

具体的には、製品や部品の表面に付着した汚れ、異物、傷、変形といった欠陥を検出し、品質の向上を図る工程です。

従来、外観検査は主に人の目による目視検査が行われてきました。

しかし、目視検査では、人によって異なる検査精度のばらつきや、検査員の見落としによってどうしても不良を流出してしまう、という課題がありました。

昨今の工場では、その解決策として、検査装置を活用した検査工程の自動化が進められています。

外観検査の自動化は製造業全般に適用されており、自動車、半導体、食品・飲料、製薬など多岐にわたる産業で導入されています。

近年では、機械学習や画像処理技術を駆使した高精度な外観検査も可能となっており、従来では困難だった検査についても、自動化を行うことが可能になっています。

2.外観検査自動化を行う4つのメリット

2―1.高精度な検査が実現可能

外観検査自動化において検査機は、事前に設定された基準やアルゴリズムに基づいて作業を遂行します。

このプログラムによる検査は、人間の目で見逃す可能性がある微細な欠陥や変形を確実に検知します。

また、深層学習などの技術を用いることで、新たな異常パターンも検出できるようになります。

2-2.検査工程の人手不足を解消

外観検査の自動化によって、検査工程における作業員の不足を解消することができ、人手不足による製造ラインの遅延や作業者のストレスを軽減することができます。

また、自動化によって不要となった人員には、他の重要な業務を行ってもらうことで、工場全体の生産性を向上させることができます。

2-3.検査員の育成コスト削減

外観検査の自動化により、検査員の育成にかかる時間とコストを大幅に削減できます。

検査員のスキル向上には経験が必要であり、これを得るためには時間と手間がかかります。

検査機を使用する際は、(装置を適切に構築することさえできれば、)即座に検査を開始することができます。

また、ヒューマンエラーが減少することで、不良品の再検査や製品リコールにかかるコストも低減します。

2-4.検査時間の短縮

外観検査の自動化を行うことで、作業時間を短縮、ひいては生産ラインの効率を向上させることができます。

人の稼働時間には限界がありますが、検査機は24時間365日の稼働が可能です。

これにより、従来の目視検査に比べて生産サイクルタイムが短縮され、製品の早期出荷が可能となります。

次に外観検査自動化導入の流れを解説します。

3.外観検査自動化 導入の流れ

外観検査自動化の導入の流れは以下の図のようになっています。

3-1.要件定義

要件定義とは、自動化をする際の目的を明確化することです。

自社にどのような課題があって、何のために外観検査の自動化を行っていくのかを明確にする必要があります。

たとえば、代表的な目的感でいえば、「外観検査を自動化して省人化しコストを下げたい」「外観検査を自動化して不良率を下げたい」「外観検査を自動化してより速いタクトタイムで検査を行いたい」などが挙げられます。

“自社がどの課題の改善に重きをおいているのか“は導入前に明確にしておかないと、ゴールが不明瞭となってしまうため、導入に失敗する可能性が高くなってしまいます。

3-2.検査システムの構築/テスト

次に、要件定義に沿う様な検査システムを構築していきます。

まず、要件定義の際に決定した検査項目について、目論見通り検査が行えるか検証を行い、その後検証結果に沿う機器や方法の選定を行います。

次に、選定した機器や方法で、期待通りの検査を行うことができるかテストを行います。

機器や方法の選定とテストを繰り返し、目的を果たすことができる検査機構を構築していきます。

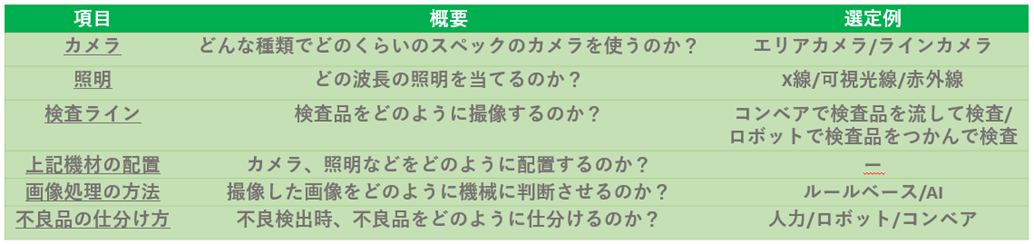

検討項目としては、カメラ、照明、検査ラインなどの機器の選定や撮像した画像処理方法の選定などが存在します。

検査システムの構築においては検討すべきことが非常に多岐に渡っています。

例えば、下記の様な項目が挙げられます。

これらの事項は、選定する際に考えるべきことの内、ほんの一部です。

実際に検査の自動化を行う際は、様々な項目について検討を行う必要があります。

3-3.本導入

テスト結果に問題がなければ、本導入に映ります。

テスト時に検査できていたとしても、本導入でも同様に検査できるとは限らず、また運用後に検査システムで検知できない様な不良品が出ることもあります。

本導入がうまくいくかどうかは、要件定義の巧拙によるところが大きいですが、万一うまく検査の自動化を行うことができない場合でも、どうすれば目的を達成できるか、PDCAを回していきましょう。

4.外観検査自動化の失敗例

続いて、外観検査の自動化における失敗例を2つ紹介します。

4-1.費用対効果が出ない

1つ目は、「費用対効果が出ない」です。

こちらは、要件定義が適切に行えていないときに起こる可能性が高いです。

当たり前ですが、全ての検査製品・検査作業を一気に自動化していくことは不可能です。

自動化を行う際は、必ず特定の品種・作業に絞ることが重要です。

費用対効果を出していくためには、儲かっている製品や工数のかかっている作業を重点的に自動化していく必要があります。

4-2.検査したい製品を適切に撮像できない

2つ目は、「検査したい製品を適切に撮像できない」です。

こちらも非常に多い失敗例です。

検査の自動化を成功させるために重要ことは、”どれだけその検査方法に対してノウハウを持っているか”です。

先述の通り、外観検査を自動化させるためには、多くの事柄について検討する必要があり、非常に幅広い知識と経験が必要となります。

同じカメラを使っていても、異なる照明を使っていれば見え方は全く異なりますし、また画像処理の方法によっても精度・タクトタイムが大きく異なります。

自動化したい検査方法に対して、様々な手法で検討を行うことで、より精度が高く、より速く、より安い外観検査システムを構築することが可能です。

5.外観検査の自動化を成功させるために重要な2つのこと

外観検査を自動化する際に押さえるべきポイントは下記の2つです。

5-1.明確な要件定義

自動化を行うことで何を実現したいのか?この一点がブレてしまうと、全てがうまくいきません。

何を目的とするのかを決定することで、適切な検査の方法も、機器も、自社に最適なものを選定・導入することができます。

要件定義は、しっかり時間をかけて行いましょう。

5-2.適切な費用感

自動化を行う際、どれだけの費用をかけるべきなのか。

難しいと思われる方も多いかもしれません。

自動化を行う際の適切な費用感は、簡易的に以下の公式で求めることが可能です。

投資効果は、例えば自動化によって削減される人工数によって削減される人件費などで測ることができます。

また、投資回収の年数は、一般的に3~5年で考えることが多いです。

自動化をすればどれだけの投資効果が期待できるのか?どのくらいの年数での償却を目標としているのか?を鑑み、投資額を決定しましょう。

6.まとめ

今回は、外観検査の自動化について紹介致しました。

貴社の外観検査自動化の一助となれば幸いです。

船井総研では、中堅・中小製造業向けに、コンサルティングを行っており、外観検査自動化システムの導入に限らず、AI導入・ロボット導入・ERP導入支援なども行っております。

お困りの際は、無料オンライン相談会をご活用ください。

■関連するセミナーのご案内

AI外観検査 社長セミナー

外観検査を自動化して工数削減!省人化!標準化!品質向上!不良流出削減!

セミナー詳細・申込はこちらから

https://www.funaisoken.co.jp/seminar/109999

本セミナーで学べるポイント

- 外観検査を自動化してパート従業員や職人に依存している目視検査から脱却する手法を学べる!

- 外観検査を自動化して属人化している検査工程を標準化するためのポイントを学べる!

- 外観検査を自動化して不良流出を削減する方法を学べる!

- 外観検査にAIを活用して検査工程を自動化するための具体的な手法が学べる!

- 過去に外観検査の自動化に失敗していても成功させるための具体的な手法が学べる!

■開催日程

以下の日程よりご都合の良い日程をお選び下さい

※内容は全て一緒です

- 大阪会場 2024/04/09 (火) 10:00~12:30

- 東京会場 2024/04/16 (火) 10:00~12:30

お申し込みはこちらから⇒

https://www.funaisoken.co.jp/seminar/109999

中堅・中小製造業 経営者向け AI外観検査の導入ポイント 解説レポート

製造業では必ずと言っていいほど人手のかかる作業となっている外観検査。

本レポートではその外観検査の自動化について、自動化のメリットとAIを活用した外観検査の概要、導入におけるポイント、成功事例を解説しています。

https://www.funaisoken.co.jp/dl-contents/smart-factory__02131_S045