記事公開日:2024.04.10

最終更新日:2024.04.10

原価管理IoT・BI活用で10人分の工数削減事例

多くの製造業において課題となる原価管理について、IoTやBIを活用した最新事例をまとめたセミナーを開催いたします。今回のコラムでは、そのセミナーの内容について、ほんの少し先行して公開いたします。

原価管理に課題を感じられている製造業や、IoTやBIを活用したリアルタイムDX経営を実現したい企業様は必見です。

1.原価管理IoTとは?

突然ですが、皆さんの企業では実績工数に基づいた製品別個別原価管理を実施できていますでしょうか?

また、そのデータを使って利益改善の取組ができていますでしょうか?

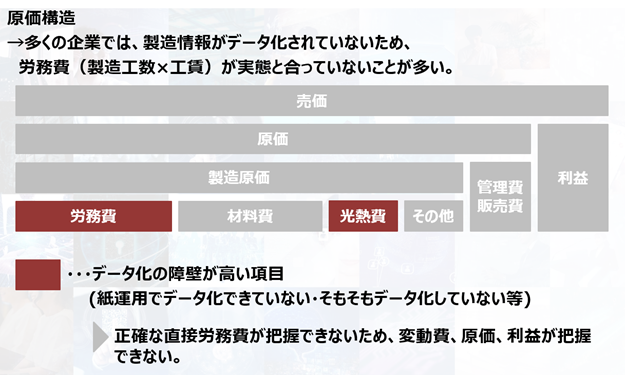

多くの製造業では、実際原価管理を実施しようとすると必ず「実績工数データ」の取得に苦労されていると思います。

実績工数データとは、

「どの製品」・「どの工程」・「誰が」・「どれだけ時間をかけたのか」

といったデータを表します。

まだまだ製造業では、

- 紙運用によってデータ化ができていない

- Excel等でデータ化できているが活用できていない。

- そもそもデータ化できていない。

といった状況が多く見受けられます。

実績工数データは、「データ化の障壁が高い項目」なのです。

しかし、実績工数がデータ化できていないと、直接労務費を算出することが出来ず、さらには原価を算出できなくなり、利益を把握できなくなってしまいます。

実績工数をIoT活用によりリアルタイムに収集し、直接労務費~利益までをリアルタイムに製品別工程別に算出する手法を原価管理IoTと我々は読んでいます。

市場には様々な実績工数を取得するための手段が多く存在しています。

しかし、それぞれが本当に自社に合っているデータ取得手段であるのかを判断することは難しいでしょう。

実績工数取得は、製造の特色や現場作業者の方の協力を得て初めてデータ化できるものです。

そのため、決して経営層だけの決定ではなく現場からの合意形成を得た上で手段選定~導入を行う必要があります。

2.DXの第一歩~BIツール活用によるメリットとは?~

前項では、原価管理IoTについて説明をしました。

実績工数はIoT活用によりリアルタイムにデータ化できても、データを原価管理へ活用しなければせっかくのデータが無駄になってしまいます。

また、製品別工程別の原価管理を実施するには、素早いデータ分析や効率的なデータ集計が必須となります。

そこで活用すべきツールがBIツールなのです。

BIツールはデータ分析・集計を自動化するだけでなく、利用者の見たい様々な軸で集計結果を把握することができるようになるツールです。

また、ローコード・ノーコードソフトウェアであるため、基本的な作表はマウス操作のみで実行が可能であり、属人化を防ぐことができる点も特徴となります。

多くの製造業では、Excelマクロや手作業によるデータ分析を実施しており、データ分析・集計の効率性が担保されていないことが見受けられます。

あくまで、データ分析は利益改善のための手段であるため、データ分析に時間をかけるのではなく利益改善活動に時間をかけるべきです。

属人化を防ぎつつ、データ分析・集計を効率化できるBIツールは、自社での取り組みの為の障壁が低く、DXの第一歩といえるでしょう。

次に原価管理IoT・BI活用を実施し、10人分の工数削減を実施した事例を見ていきましょう。

3.原価管理IoT・BI活用を実施し、10人分の工数削減を実施した事例

セミナーでお話しする事例についてご紹介いたします。

A社では、製造現場の方が実績入力のために日報帳票・不良帳票・品質管理帳票の3枚に手書きで入力をしていました。

1人当たりにかかる工数は数分と少ないものですが、会社として工数を合計するとおおよそ月2,000時間もの時間を消費していました。

また、生産管理部の方が手書きの帳票を回収し、Excelへ手動で転記を行います。

こちらは月120時間かかっていました。

さらに、手書きの日報で実績が取得されているため、製造進捗を把握するためには現場へ毎回出向き、目で見て確認しなければなりませんでした。おおよそ120時間かかっていました。

これらを合計すると月2,240時間の工数(約10~14人)が紙帳票の運用によって発生していたのです。

今回のタブレットIoT活用&BI活用によって上記時間を計算削減することができることは自明です。

タブレットIoTを現場へ導入する際に現場作業者の方へ説明をしたのですが、意外とすんなりと受け入れてもらうことが出来ました。

意見として挙がってはいなかったのですが、やはり現場作業者の方は紙帳票への手書き入力にかなりの手間がかかっていることを実感していたのです。

浮いた工数を何に使うのか?

この事例によって、約10人分の工数を削減することが出来ました。

この工数は、現場作業者の方、生産管理の方から集計した工数です。

浮いた工数は、現場作業者の方はより製造業務へ従事することができるようになり、生産管理の方は工場へ行かずとも生産管理業務を実施することができるようになりました。

それぞれ、本来の業務へと注力することができるようになったのです。

4.リアルタイムDX経営を実施するポイント

リアルタイムDX経営を実施するポイントとして、本セミナーでは下記2点をメッセージとして伝えています。

当たり前に感じられることかもしれませんが、ペーパレスを実施し、データによる集計を行うことによって多くの工数が削減することが可能となります。

それぞれの従事している本業務へと工数を割くことができ、結果として生産性向上、利益向上を実現することができるのです。

今回は、セミナーの一部をご紹介いたしました。

- 取組時の苦労

- 実際の運用画面

- タブレットIoTの実際の運用動画

等、詳細に関しては、下記セミナーへご参加ください。

参考:6つのステップで解説!原価管理の取り組み方とは?

参考:製造業が取り組むべき次世代原価管理とは?

参考:【製造業向け】補助金×原価管理システムの成功事例レポート

参考:BIツールとは

参考:製造業向けBIツールを活用したデータ集計・分析自動化

参考:BIツールを連携させたデータ活用方法、メリットとコツ

参考:データドリブン経営を実現するBIツールを解説

▼セミナー詳細・申込はこちらから▼

https://www.funaisoken.co.jp/seminar/105866

このような方にオススメ

- 従業員200名以下の自動車部品製造業の事業主様

- 紙日報による手書き・集計作業が常態化してしまっており、データ集計が細かく実施できていない事業主様

- 標準原価で収益を把握しているが、それが実態と合っているか不明であると感じている事業主様

- 現状のシステムをフル活用できず、製造進捗をリアルタイムに把握できていない事業主様

- 製品別の「実際工数」による直接労務費を算出し、正確な個別原価を把握したいと思っている事業主様

- 以前原価管理を取り組んだが、なかなかうまくいかずに苦戦している事業主の皆様

- DX経営の第一歩である「BI」について、自社でも取り入れたいと感じている事業主の皆様

- 今までの勘・経験から脱却した、今取り組めるDXを知りたい事業主の皆様

■開催日程

全てオンライン開催となります

以下の日程よりご都合の良い日程をお選び下さい

※内容は全て一緒です

- 2024/05/20 (月) 13:00~15:00

- 2024/05/27 (月) 13:00~15:00

- 2024/05/30 (木) 13:00~15:00

お申し込みはこちらから⇒

https://www.funaisoken.co.jp/seminar/112274

https://www.funaisoken.co.jp/dl-contents/smart-factory_smart-factory_02476_S045