産業用ロボットによる自動化のメリットを解説!

2020.06.12

1.産業用ロボットとは?

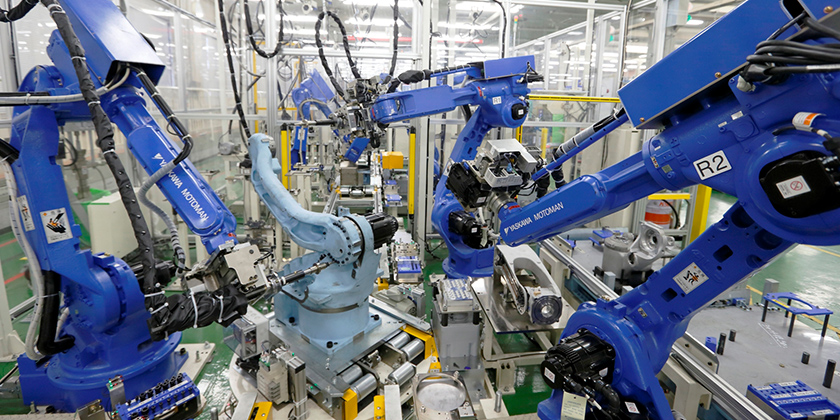

産業用ロボットとひとことで言っても、その中には様々な特徴や性能をもったロボットが沢山あります。

代表的なものは、直行ロボット、多関節ロボット、双椀ロボット、パラレルリンクロボット等を挙げる事が出来ます。

そして、ロボットを使用する環境や求められる能力に合わせて様々な追加機能を持たせていく事で様々なジャンルへ適用していき、ハンドリング、ピッキング、溶接、塗装、研磨、検査、倉庫、等の工程に導入されています。

産業用ロボットの一番のメリットはその汎用性にあります。

上記で挙げた工程に要求される追加機能を持たせる事で様々な工程に対応出来ます。

それと同様に一つの工程の中では、多品種への対応が可能です。

例えば、溶接工程へのロボット導入の場合、多関節ロボットのハンドに溶接トーチを持たす事で溶接用のロボットとなります。

そして溶接トーチをTIG、MIG、YEG等に置き換える事で様々な溶接に対応可能です。

更には様々な形状と溶接条件のワークの加工が可能となり多品種対応も可能となります。

このように産業用ロボットの最大のメリットはその汎用性にあります。

小品種大ロット生産の場合、専用の自動機を製作し高い生産能力と低いコストでの生産が中心でしたが、世界的な不況や昨今のコロナショックにより、多品種少量生産のニーズが高まる環境下で大きく力を発揮するものです。

これまではロボットへの教示(ロボットの動くポイントや動作順等をロボットPRGにしてロボットコントローラに書き込む作業)は専門的な知識が必要で敷居の高いものでしたが、昨今では、世界的にロボット用ソフトウェアの開発が進み、専門知識の無い人、これまでロボットと縁の無かった人でも簡単に操作出来る様に開発が進んでいます。

特にヨーロッパや中国などはロボットの導入が積極的に行われておりますが、日本のロボット導入はあまり進んでおらず世界的に見て先進的とは言えない状況になっています。

20年後30年後の労働人口の不足は様々なメディアから報じられており、間違い無い事実であると思いますが、それでも日本ではロボットの導入が進んでいない状況です。

その理由として挙げられるのは、ロボットを導入して自動化する事のメリットを知らない事にあると思います。

そしてそのメリットを効果として投資対効果の試算を行う事と汎用性の高いロボットを自社の製造工程に合わせてカスタマイズする等の生産技術部門が無い企業が多いのもまた事実です。

本記事では、産業用ロボットをおすすめする理由を3つの視点から取り上げたいと思います。

2.自動化とは?

まずは産業用ロボットによる自動化の進め方と大まかなコストを把握しましょう。

上述した通り産業用ロボットは単体では何も出来ません。何をさせるかによってカスタマイズが必要です。

そのカスタマイズを請け負ってくれるのがロボットシステムインテグレータです。日本にも大小数百のシステムインテグレータが存在しておりそれぞれ得意な分野や技術を保有しております。

そのため、ロボット導入を進める場合まずロボットシステムインテグレータに相談をする事をおすすめします。

対象の工程や必要な機能を洗い出してから設備構想を作っていくのですが、当然ロボットや追加機器の費用に加え、ロボットシステムインテグレータに支払う費用も発生します。

構想設計日や設置工事、立ち合い調整などの費用がメインとなりますがここに掛かる金額は必ず掛かってきますのでこれを踏まえての購入判断が必要となります。

例えば、小型から中型とされるロボットを用いて簡単なシステムを組んだ場合でも一千万近くは掛かります。

ロボットと追加機器の価格が五百万円程度だった場合に多くの場合はそれと同額程度のシステムインテグレータに支払う費用が掛かります。大体これが相場です。

つまりシンプルなシステム構成でもロボット+周辺機器+システムインテグレーションでは一千万円近くは掛かってきます。

システムインテグレーション費用は高い比率を占めていますが、安い買い物では無いので失敗してロボットを導入したが全く使っていない等の事態にならないようにきちんとシステムインテグレータと相談しながらシステムを構築していく必要があり独力でロボット導入を進める技術が無い限りは必ず必要になってきます。

高額投資にはなりますが、生産現場、生産品種に合わせたシステムを構築し運用する事が出来れば様々なメリットが生まれる為に投資対効果で回収する事が可能なのです。

投資対効果の中には省人や労働生産性の向上から生まれる直接効果とそれ以外の間接効果がありますが、特に間接効果によるメリットが大きく産業用ロボットをおすすめする理由として挙げる事が出来ます。

3.産業用ロボットをおすすめする理由①品質向上

まずロボット化によって生まれる間接効果として品質の向上があります。

卓越した職人の感覚による加工には敵いませんが、ロボットを用いて自動化出来た場合、繰り返し再現性が非常に高まります。

この繰り返し精度こそ人間を遥かに上回る性能をもっている為に加工や品質の仕上がりが一定になります。

導入初期段階ではもちろん調整が必要なのですが、一度良い品質のモノが出来てしまえば同じ品質のモノを作り続ける事が出来るのです。

逆に言ってしまえばそれ以上もそれ以下のモノも生産しないという事です。

しかし、ここで非常に重要なのはロボットで加工するモノの状態がいつも同じか?という所です。

生産現場では材料調達からはじまり大小様々な変化は日常的に発生します。

この材料の変化がロボットでの加工の品質結果を変化させてしまうのです。

ロボットを導入して安定した品質を保つ為には材料の安定が鍵となりますので注意しましょう。

4.産業用ロボットをおすすめする理由②危険な作業を省人化

昔から製造現場には3Kとよばれる作業があります。

キケン、キツイ、クサイの頭文字と取った造語ですが、ロボットはまさにこのような作業をさせるには持ってこいです。

ロボットは文句も言わず、何時間でも3K作業をこなす事が出来ます。

例えば、高温環境にある鋳造工程や溶接工程等、重量鉄骨の切断作業等の危険作業等にロボットを導入される企業が増えています。

これからの労働人口減少の影響を最初に受けるであろう3K作業を早めに自動化しておく事で将来的にも企業の存続を図る事がこの分野に置ける自動化の最大の効果とも言えます。

そして最先端の技術を使って自動化を進めている企業様にはおのずと優秀な人材が集まる事も想定出来ます。

3K作業はロボットにやらせて、優秀な人材にはロボットのプログラミング等を任せていくという企業も増えてきており、今後の製造業の主流とも言えると思います。

5.産業用ロボットをおすすめする理由③熟練工はさらに高い技術へ

上記の3K作業以外にも、自動化にむいている工程があります。手間が掛かるが格別特殊な技術の要らない加工工程です。

ロボットも周辺機器も各段に進歩を続けていますが、現時点では現場の職人に匹敵するものではありません。ロボットでは再現出来ない加工も多いです。

職人を育てる為には何年、何十年もの月日が必要でありその存在自体が会社の財産とも言える存在です。そしてその職人さんも徐々に減ってきている状況です。

それでは職人さんは本当にその特殊な技能を100%発揮しているでしょうか。誰でも出来る様な仕事を特殊な技能を持った職人にさせていないでしょうか。

そういう時にこそロボットを導入し簡単な加工はロボットにやらせてしまうのです。そして職人さんの手を空けて、その人にしか出来ない作業をやって貰う事で能力を100%発揮して貰います。

その中で更に高い技術を習得、技術伝承を担って貰うのです。

簡単な作業はロボットにやらせておいて熟練工はさらに高い技術の習得をする事で企業には更に高い技術が必要な仕事を取り込む事が出来ます。

そしてロボットと専門職人が共存する非常に魅力ある企業になる事でしょう。

本記事では産業用ロボットによる自動化のメリットについて述べてきましたが、如何でしたでしょうか。

もはやロボット後進国となりつつある日本の製造現場ですが、確かにロボットを導入する際の技術的な障壁やコスト面での課題も多くあると思います。

しかし将来を見据えてしっかりと腰を据えて自社に適したシステムを構築する事が今の時代に必要な取り組みではないでしょうか。

日本の中小企業の中でも時流に敏感な企業様はロボット導入を開始しており、今後のロボット導入を進める為の相談も増えつつあります。

そのような企業様は一歩先んじて自動化の技術を身に着け、着々と将来への準備をしております。

導入に関して課題も多いですが、しっかりと課題と効果を分析し、自動化への取り組みを進めて行って頂きたいですね。

ーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーー

自動化・ロボット化事例集 vol.2

本事例集は、全国の先進的な工場が取り組む「自動化・ロボット化」の事例をまとめたものとなります。

これから自動化・ロボット化に取組もうと考える皆さまに、

「工場にロボット・IoTを導入する」ための具体的なノウハウを、

事例を通して知っていただくことを目的に作成しました。

ーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーー

https://smart-factory.funaisoken.co.jp/download/automation-robotization-examples-02/

[sc name="robot"][/sc] 1.産業用ロボットとは?

産業用ロボットとひとことで言っても、その中には様々な特徴や性能をもったロボットが沢山あります。

代表的なものは、直行ロボット、多関節ロボット、双椀ロボット、パラレルリンクロボット等を挙げる事が出来ます。

そして、ロボットを使用する環境や求められる能力に合わせて様々な追加機能を持たせていく事で様々なジャンルへ適用していき、ハンドリング、ピッキング、溶接、塗装、研磨、検査、倉庫、等の工程に導入されています。

産業用ロボットの一番のメリットはその汎用性にあります。

上記で挙げた工程に要求される追加機能を持たせる事で様々な工程に対応出来ます。

それと同様に一つの工程の中では、多品種への対応が可能です。

例えば、溶接工程へのロボット導入の場合、多関節ロボットのハンドに溶接トーチを持たす事で溶接用のロボットとなります。

そして溶接トーチをTIG、MIG、YEG等に置き換える事で様々な溶接に対応可能です。

更には様々な形状と溶接条件のワークの加工が可能となり多品種対応も可能となります。

このように産業用ロボットの最大のメリットはその汎用性にあります。

小品種大ロット生産の場合、専用の自動機を製作し高い生産能力と低いコストでの生産が中心でしたが、世界的な不況や昨今のコロナショックにより、多品種少量生産のニーズが高まる環境下で大きく力を発揮するものです。

これまではロボットへの教示(ロボットの動くポイントや動作順等をロボットPRGにしてロボットコントローラに書き込む作業)は専門的な知識が必要で敷居の高いものでしたが、昨今では、世界的にロボット用ソフトウェアの開発が進み、専門知識の無い人、これまでロボットと縁の無かった人でも簡単に操作出来る様に開発が進んでいます。

特にヨーロッパや中国などはロボットの導入が積極的に行われておりますが、日本のロボット導入はあまり進んでおらず世界的に見て先進的とは言えない状況になっています。

20年後30年後の労働人口の不足は様々なメディアから報じられており、間違い無い事実であると思いますが、それでも日本ではロボットの導入が進んでいない状況です。

その理由として挙げられるのは、ロボットを導入して自動化する事のメリットを知らない事にあると思います。

そしてそのメリットを効果として投資対効果の試算を行う事と汎用性の高いロボットを自社の製造工程に合わせてカスタマイズする等の生産技術部門が無い企業が多いのもまた事実です。

本記事では、産業用ロボットをおすすめする理由を3つの視点から取り上げたいと思います。

2.自動化とは?

まずは産業用ロボットによる自動化の進め方と大まかなコストを把握しましょう。

上述した通り産業用ロボットは単体では何も出来ません。何をさせるかによってカスタマイズが必要です。

そのカスタマイズを請け負ってくれるのがロボットシステムインテグレータです。日本にも大小数百のシステムインテグレータが存在しておりそれぞれ得意な分野や技術を保有しております。

そのため、ロボット導入を進める場合まずロボットシステムインテグレータに相談をする事をおすすめします。

対象の工程や必要な機能を洗い出してから設備構想を作っていくのですが、当然ロボットや追加機器の費用に加え、ロボットシステムインテグレータに支払う費用も発生します。

構想設計日や設置工事、立ち合い調整などの費用がメインとなりますがここに掛かる金額は必ず掛かってきますのでこれを踏まえての購入判断が必要となります。

例えば、小型から中型とされるロボットを用いて簡単なシステムを組んだ場合でも一千万近くは掛かります。

ロボットと追加機器の価格が五百万円程度だった場合に多くの場合はそれと同額程度のシステムインテグレータに支払う費用が掛かります。大体これが相場です。

つまりシンプルなシステム構成でもロボット+周辺機器+システムインテグレーションでは一千万円近くは掛かってきます。

システムインテグレーション費用は高い比率を占めていますが、安い買い物では無いので失敗してロボットを導入したが全く使っていない等の事態にならないようにきちんとシステムインテグレータと相談しながらシステムを構築していく必要があり独力でロボット導入を進める技術が無い限りは必ず必要になってきます。

高額投資にはなりますが、生産現場、生産品種に合わせたシステムを構築し運用する事が出来れば様々なメリットが生まれる為に投資対効果で回収する事が可能なのです。

投資対効果の中には省人や労働生産性の向上から生まれる直接効果とそれ以外の間接効果がありますが、特に間接効果によるメリットが大きく産業用ロボットをおすすめする理由として挙げる事が出来ます。

3.産業用ロボットをおすすめする理由①品質向上

まずロボット化によって生まれる間接効果として品質の向上があります。

卓越した職人の感覚による加工には敵いませんが、ロボットを用いて自動化出来た場合、繰り返し再現性が非常に高まります。

この繰り返し精度こそ人間を遥かに上回る性能をもっている為に加工や品質の仕上がりが一定になります。

導入初期段階ではもちろん調整が必要なのですが、一度良い品質のモノが出来てしまえば同じ品質のモノを作り続ける事が出来るのです。

逆に言ってしまえばそれ以上もそれ以下のモノも生産しないという事です。

しかし、ここで非常に重要なのはロボットで加工するモノの状態がいつも同じか?という所です。

生産現場では材料調達からはじまり大小様々な変化は日常的に発生します。

この材料の変化がロボットでの加工の品質結果を変化させてしまうのです。

ロボットを導入して安定した品質を保つ為には材料の安定が鍵となりますので注意しましょう。

4.産業用ロボットをおすすめする理由②危険な作業を省人化

昔から製造現場には3Kとよばれる作業があります。

キケン、キツイ、クサイの頭文字と取った造語ですが、ロボットはまさにこのような作業をさせるには持ってこいです。

ロボットは文句も言わず、何時間でも3K作業をこなす事が出来ます。

例えば、高温環境にある鋳造工程や溶接工程等、重量鉄骨の切断作業等の危険作業等にロボットを導入される企業が増えています。

これからの労働人口減少の影響を最初に受けるであろう3K作業を早めに自動化しておく事で将来的にも企業の存続を図る事がこの分野に置ける自動化の最大の効果とも言えます。

そして最先端の技術を使って自動化を進めている企業様にはおのずと優秀な人材が集まる事も想定出来ます。

3K作業はロボットにやらせて、優秀な人材にはロボットのプログラミング等を任せていくという企業も増えてきており、今後の製造業の主流とも言えると思います。

5.産業用ロボットをおすすめする理由③熟練工はさらに高い技術へ

上記の3K作業以外にも、自動化にむいている工程があります。手間が掛かるが格別特殊な技術の要らない加工工程です。

ロボットも周辺機器も各段に進歩を続けていますが、現時点では現場の職人に匹敵するものではありません。ロボットでは再現出来ない加工も多いです。

職人を育てる為には何年、何十年もの月日が必要でありその存在自体が会社の財産とも言える存在です。そしてその職人さんも徐々に減ってきている状況です。

それでは職人さんは本当にその特殊な技能を100%発揮しているでしょうか。誰でも出来る様な仕事を特殊な技能を持った職人にさせていないでしょうか。

そういう時にこそロボットを導入し簡単な加工はロボットにやらせてしまうのです。そして職人さんの手を空けて、その人にしか出来ない作業をやって貰う事で能力を100%発揮して貰います。

その中で更に高い技術を習得、技術伝承を担って貰うのです。

簡単な作業はロボットにやらせておいて熟練工はさらに高い技術の習得をする事で企業には更に高い技術が必要な仕事を取り込む事が出来ます。

そしてロボットと専門職人が共存する非常に魅力ある企業になる事でしょう。

本記事では産業用ロボットによる自動化のメリットについて述べてきましたが、如何でしたでしょうか。

もはやロボット後進国となりつつある日本の製造現場ですが、確かにロボットを導入する際の技術的な障壁やコスト面での課題も多くあると思います。

しかし将来を見据えてしっかりと腰を据えて自社に適したシステムを構築する事が今の時代に必要な取り組みではないでしょうか。

日本の中小企業の中でも時流に敏感な企業様はロボット導入を開始しており、今後のロボット導入を進める為の相談も増えつつあります。

そのような企業様は一歩先んじて自動化の技術を身に着け、着々と将来への準備をしております。

導入に関して課題も多いですが、しっかりと課題と効果を分析し、自動化への取り組みを進めて行って頂きたいですね。

ーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーー

自動化・ロボット化事例集 vol.2

本事例集は、全国の先進的な工場が取り組む「自動化・ロボット化」の事例をまとめたものとなります。

これから自動化・ロボット化に取組もうと考える皆さまに、

「工場にロボット・IoTを導入する」ための具体的なノウハウを、

事例を通して知っていただくことを目的に作成しました。

ーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーー

https://smart-factory.funaisoken.co.jp/download/automation-robotization-examples-02/

[sc name="robot"][/sc]